Висциновые фильтры, электрофильтры от пыли. Электростатический пылеосадитель

Добавил пользователь Владимир З. Обновлено: 27.01.2026

Скорости вытяжки на пыльном производстве. Профилактика оседания пыли в воздуховодах

Для обеспечения соответствующих скоростей движения воздуха в вытяжных трубопроводах должно отсасываться достаточное количество воздуха через кожух или укрытие. Количество этого воздуха определяется в зависимости от характера укрытия, вида пыли, способов очистки от нее воздуха, протяженности воздуховодов и др. и устанавливается на основании опытных данных, в частности в зависимости от соотношения веса извлекаемых пылевых частиц, веса воздуха и других факторов.

Так, в частности, на основании экспериментальных исследований и производственных испытаний, проведенных Ленинградским институтом охраны труда, объемы отсасываемого воздуха от пескоструйных камер рекомендуется рассчитывать, исходя из площади горизонтального сечения камер и кабин, принимая на 1 м2 площади следующие объемы: а) для закрытых кабин — 1000 м3/час; б) для камер с заходом пескоструйщика в камеру и при диаметре сопла 10 мм и больше—8000 м3/час; при меньшем диаметре сопла — 6000 м3/час.

При этом должно быть обеспечено разрежение в малых кабинах порядка 15—20 мм водяного столба и в больших камерах порядка 2—3 мм водяного столба. Отсос воздуха из кабин следует производить сверху и из камер снизу на высоте примерно 1 м от пола камеры. Очистку извлекаемого из камер и кабин воздуха рекомендуется производить в скрубберах типа ВТИ или в матерчатых фильтрах. В последнем случае воздушная нагрузка на ткань не должна превышать 70 м3/час на 1 м2 поверхности фильтра.

Для предупреждения оседания пыли в воздуховодах, помимо обеспечения соответствующих скоростей движения воздуха, следует избегать прокладки длинных горизонтальных воздуховодов. Воздуховоды для отсасывания пыли рекомендуется прокладывать под углом не менее 50—60° к горизонту. Особенно важно избегать прокладки горизонтальных воздуховодов при отсасывании воздуха, который содержит пыль, легко прилипающую к стенкам воздуховодов, например цементную пыль и др.

Воздуховоды, по которым извлекается увлажненный и нагретый запыленный воздух, должны утепляться или прокладываться в обогреваемых помещениях для предупреждения конденсации и налипания больших количеств пыли на стенках, в результате чего просвет трубопровода может полностью закрыться.

Изложенные принципы борьбы с запыленностью при работе на обдирочных, точильных, шлифовальных и полировочных кругах и камнях в той или иной степени применимы и в отношении других источников пылеобразования, например деревообрабатывающих станков, чесальных и трепальных машин в текстильной промышленности, обувных машин, дробилок, мельниц и сит на цементных и других заводах.

Все мельничные, дробильные и просевательные установки должны находиться под разрежением с тем, чтобы образующаяся в них пыль не выбивалась через неплотности оборудования в помещение. Под разрежением должны находиться также кожухи и другие укрытия, которые устраиваются над лентами-транспортерами и элеваторами для передачи пылящих материалов из одного помещения (или этажа) в другое.

Висциновые фильтры, электрофильтры от пыли. Электростатический пылеосадитель

Для тонкой очистки запыленного воздуха широко применяют так называемые висциновые фильтры, состоящие из рамок с металлическими решетчатыми стенками. Пространство между последними засыпают обрезками железных или, что лучше, омедненных трубок или фарфоровыми и керамическими кольцами длиной 8—12 мм и такого же диаметра.

Трубки или кольца смачивают маслом, погружая рамку в корыто или ванну с каким-либо минеральным маслом. При прохождении запыленного воздуха по сложным, извилистым ходам пыль задерживается между кольцами и внутри них. Нагрузка на 1 м2 поверхности висцинового фильтра колеблется в пределах от 2500 до 4000 м3/час. Благодаря высокой степени очистки висциновыми фильтрами запыленного воздуха в ряде случаев очищенный воздух можно возвращать в помещение.

Применение висциновых фильтров особенно удобно при индивидуальных отсосах от точильных, шлифовальных и других пылящих станков, расположенных в разных местах помещения.

Для очистки запыленного воздуха от наиболее тонкой и дисперсной пыли, например пыли окиси цинка, мышьяка, сурьмы, серы и других тонких пылей, применяют электрофильтры. Действие последних основано на том, что содержащиеся в воздухе частицы пыли при прохождении через электромагнитное поле высокого напряжения (50 000—100 000 V) заряжаются отрицательным электричеством и отталкиваются к противоположному пассивному электроду, например к заземленным стенкам аппарата (электрофильтра), осаждаются на них, теряя при этом свой заряд.

Электрофильтры широко применяются на предприятиях цветной металлургии, в черной металлургии для очистки доменного газа, на цементных заводах, на сернокислотных заводах и других предприятиях химической промышленности. В ряде случаев перед очисткой на электрофильтрах запыленный воздух целесообразно подвергнуть предварительной грубой очистке в циклонах, пылеосадочных камерах.

Для особо тонкой очистки воздуха от пыли, до концентрации в выбросе 0,2—0,3 мг/м3 при первоначальной относительно невысокой ее концентрации до 50 мг/м3, трест Газоочистка в Москве разработал электростатический пылеосадитель новой конструкции. Этот электрофильтр работает при напряжении до 13 000 V, т. е. значительно более низком напряжении, чем обычные электрофильтры; вместе с тем он дал хорошие результаты при испытании на очистке воздуха на станциях метрополитена в Москве.

В ряде случаев, например при большом содержании пыли в извлекаемом воздухе (до 15—20 г/м3), полидисперсном ее характере и при необходимости тонкой очистки воздуха от пыли, рекомендуется применять двухступенчатую очистку воздуха. При этом в качестве первой — грубой — ступени очистки используют пылеосадочные камеры, центробежные пылеотделители (циклоны), инерционные пылеотделители, а в качестве второй — тонкой — ступени очистки — матерчатые фильтры, фильтры с пористыми наполнителями, мокрые фильтры и установки, электрофильтры и др.

При применении двухступенчатой очистки наилучший эффект достигается, если на первой ступени очистки производится укрупнение пылевых частиц, например в трубе коагулятора путем смачивания водой, посредством акустической коагуляции и ионизации воздушнопылевого потока.

Аспирация пыли на рабочем месте. Очистка запыленного воздуха в пылеосадочных камерах

Отсасывание воздуха из закрытого оборудования в целях борьбы с пылью носит название аспирации. Аспирация широко применяется на цементных заводах, заводах для приготовления пылевидного угольного топлива, известковых, алебастровых, а также на других предприятиях, где производится дробление, размол, разрыхление и просеивание различных материалов и веществ. В химической, металлургической промышленности и в литейных цехах машиностроительных заводов аспирация используется также широко.

Однако еще при многих технологических процессах, сопровождающихся пылевыделением, борьба с запыленностью воздуха путем местной механической вентиляции является нерациональной или малоэффективной. К таким процессам в первую очередь относится обдувка земляных форм (в литейных цехах) после их сушки сжатым воздухом, выбивка стержней из сложных отливок и их зачистка пневматическим инструментом, подача или загрузка пылящих материалов с высоты в оборудование или на транспортные устройства (ленты), открытый или полузакрытый транспорт пылящих материалов посредством лент, трясков и т. п.

Малая эффективность местной механической вытяжной вентиляции при перечисленных процессах и операциях объясняется тем, что большинство из них сопровождается образованием большого пылевого облака, которое не может быть полно захвачено всасывающим факелом вытяжного отверстия вентиляционной установки. Этот факел быстро затухает уже при удалении на небольшое расстояние всасывающего отверстия от быстро распространяющегося пылевого облака, особенно если оно образуется при падении пылящих материалов с высоты (с ленты на ленту транспортера и т. п.).

В подобных случаях эффективная борьба с пылью может быть достигнута только путем радикальной рационализации технологических процессов, например перехода на гидравлическую выбивку стержней, замены открытого механического транспорта пылящих материалов пневматическим или в электровибрационных трубах (на аглофабриках свинцовой и черной металлургии), подачи материалов в оборудование по плавным или зигзагообразным течкам, сушки форм газом или инфракрасными лучами вместо твердого топлива, загрязняющего формы золой, и др.

Очистка запыленного воздуха

Запыленный воздух перед выбросом его в атмосферу должен подвергаться предварительно очистке для того, чтобы не загрязнять наружного воздуха. Очистка запыленного воздуха может производиться в пылеосадочных камерах, циклонах, матерчатых, коксовых, висциновых фильтрах, путем осаждения водой, электроосаждения и посредством той или другой комбинации перечисленных способов (двухступенчатая очистка).

Выбор того или иного вида пылеочистительного устройства определяется характером пыли, необходимой степенью очистки запыленного воздуха и некоторыми технико-экономическими соображениями. Так, например, пылеосадочные камеры, устройство которых рассчитано на выпадение пылевых частиц благодаря резкому уменьшению скорости движения воздуха (0,5—0,15 м/сек) в камере, целесообразно применять для очистки воздуха, содержащего главным образом крупные пылевые частицы, или для предварительной очистки запыленного воздуха от крупных частиц при двух ступенях очистки.

При установке в камере на пути движения воздуха мелкой металлической сетки можно с достаточной эффективностью очищать запыленный воздух, содержащий волокнистую пыль, например текстильную, тряпичную, шерстяную и др.

Электростатические фильтры - устройство, принцип действия, области применения

Возможность дышать чистым воздухом — это наша физиологическая потребность, залог здоровья и долголетия. Однако, мощные современные производственные предприятия загрязняют окружающую нас среду и атмосферу промышленными выбросами, опасными для человека.

Обеспечение чистоты воздушной среды при выполнении технологических процессов на предприятиях и удаление вредных примесей из нее в быту — вот те задачи, которые выполняют электростатические фильтры.

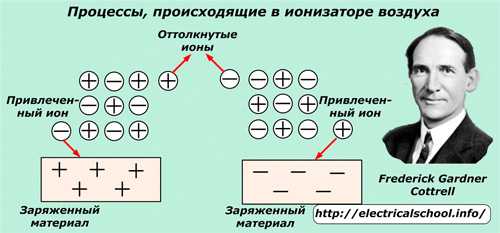

Для этого он использовал действие основных законов электростатического поля, пропуская газообразные смеси с твердыми мелкодисперсными примесями через электроды с положительным и отрицательным потенциалами. Противоположно заряженные ионы с частицами пыли притягивались к электродам, оседая на них, а одноименные — отталкивались.

Эта разработка послужила прототипом для создания современных электростатических фильтров .

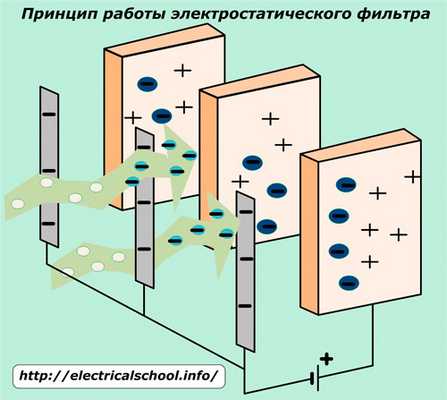

На пластинчатые листовые электроды (принято называть термином «осадительные»), собранные в отдельные секции, и размещенные между ними металлические нити-сетки прикладываются потенциалы противоположных знаков от источника постоянного тока.

Величина напряжения между сеткой и пластинами в бытовых приборах составляет несколько киловольт. У фильтров, работающих на промышленных объектах, оно может быть увеличено на порядок.

Через эти электроды вентиляторами по специальным воздуховодам пропускается поток воздуха или газов, содержащий механические примеси и бактерии.

Под действием высокого напряжения формируется сильное электрическое поле и поверхностный коронный разряд, стекающий с нитей (коронирующих электродов). Он приводит к ионизации прилегающего к электродам воздуха с выделением анионов (+) и катионов (—), создается ионный ток.

Ионы с отрицательным зарядом под действием электростатического поля движутся к осадительным электродам, попутно заряжая встречные примеси. На эти заряды действуют электростатические силы, создающие скопление пыли на осадительных электродах. Таким способом происходит очищение прогоняемого сквозь фильтр воздуха.

При работе фильтра слой пыли на его электродах постоянно увеличивается. Его периодически необходимо удалять. У бытовых конструкций эта операция выполняется вручную. На мощных производственных установках осадительные и коронирующие электроды механически встряхивают для направления загрязнений в специальный бункер, откуда их забирают на утилизацию.

Особенности конструкций промышленного электростатического фильтра

Детали его корпуса могут быть выполнены бетонными блоками или металлическими конструкциями.

На входе загрязненного и выходе очищенного воздуха устанавливаются газораспределительные экраны, которые оптимально направляют воздушные массы между электродами.

Сбор пыли происходит в бункерах, которые обычно создают с плоским днищем и оборудуют скребковым конвейером. Пылесборники изготавливают в форме:

Механизмы встряхивания электродов работают по принципу падающего молотка. Они могут располагаться снизу или сверху пластин. Работа этих устройств значительно ускоряет очистку электродов. Лучших результатов достигают конструкции, в которых каждый молоток воздействует на свой электрод.

Для создания высоковольтного коронирующего разряда применяются стандартные трансформаторы с выпрямителями, работающие от сети промышленной частоты или специальные высокочастотные устройства в несколько десятков килогерц. Их работой занимаются микропроцессорные системы управления.

Среди различных типов коронирующих электродов лучше всего работают спирали из нержавеющих сталей, создающие оптимальное натяжение нитей. Они меньше загрязняются, чем все остальные модели.

Конструкции осадительных электродов в виде пластин специального профиля объединяют в секции, создают для равномерного распределения поверхностных зарядов.

Промышленные фильтры для улавливания высокотоксичных аэрозолей

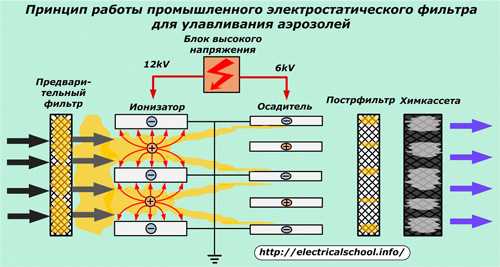

Пример одной из схем работы подобных устройств показан на картинке.

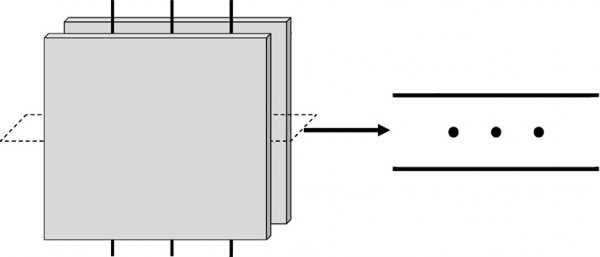

У этих конструкций используется двухкаскадная зона очистки воздуха, загрязненного твердыми примесями или парами аэрозолей. Самые крупные частицы оседают на предварительном фильтре.

Далее поток направляется в ионизатор с коронирующими проволочными и заземленными пластинчатыми электродами. От блока высокого напряжения на электроды подается порядка 12 киловольт.

В результате происходит коронирующий разряд и зарядка частиц примесей. Продуваемая воздушная смесь проходит через осадитель, в котором вредные вещества концентрируются на заземленных пластинах.

Расположенный после осадителя постфильтр улавливает остатки неосевших частиц. Химкассета дополнительно очищает воздух от оставшихся примесей углекислых и прочих газов.

Осажденные на пластинах аэрозоли просто стекают вниз поддона под действием сил гравитации.

Области применения промышленных электростатических фильтров

Очистка загрязненных воздушных сред используется на:

электростанциях с котлами, сжигающими уголь;

объектах мазутосжигающих производств;

промышленных котлах химического восстановления;

производственных печах отжига известняка;

технологических котлах сжигания биомассы;

предприятиях черной металлургии;

производстве цветных металлов;

объектах цементной промышленности;

предприятиях переработки сельскохозяйственной продукции и других отраслях.

Возможности очистки загрязненных сред

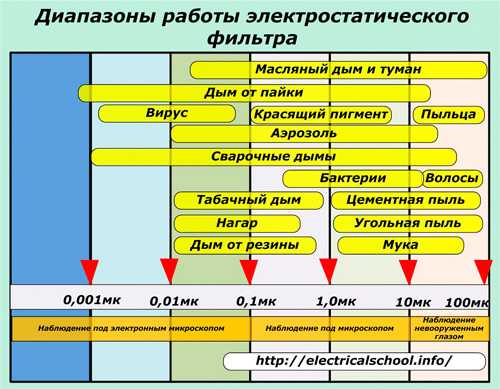

Диапазоны работы мощных промышленных электростатических фильтров с различными вредными веществами показаны на диаграмме.

Особенности конструкций фильтров в бытовых устройствах

Очистка воздуха в жилых помещениях осуществляется:

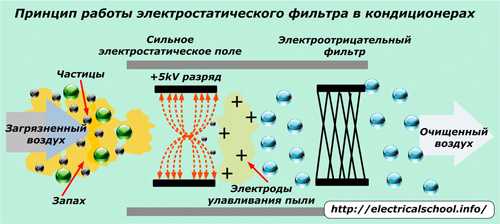

Принцип работы кондиционера демонстрирует картинка.

Загрязненный воздух прогоняется вентиляторами через электроды с приложенным к ним напряжением порядка 5 киловольт. Находящиеся в воздушном потоке микробы, клещи, вирусы, бактерии погибают, а частицы примесей, заряжаясь, пролетают на электроды улавливания пыли и оседают на них.

При этом происходит ионизация воздуха и выделение озона. Поскольку он относится к разряду сильнейших природных окислителей, то все живые организмы внутри кондиционера уничтожаются.

Превышение нормативной концентрации озона в воздухе недопустимо по санитарно-гигиеническим нормам. За этим показателем тщательно следят надзорные органы производителей кондиционеров.

Особенности бытового ионизатора

Прототипом современных ионизаторов послужила разработка советского ученого Чижевского Александра Леонидовича, которую он создал для восстановления здоровья людей, изнуренных в заключении тяжелейшими каторжными работами и плохими условиями содержания.

За счет приложения высоковольтного напряжения к электродам источника, подвешенного к потолку вместо люстры освещения, в воздухе происходит ионизация с выделением полезных для здоровья катионов. Их называли «аэроионами» или «витаминами из воздуха».

Катионы придавали жизненную энергию ослабшему организму, а выделяющийся озон убивал болезнетворных микробов и бактерии.

Современные ионизаторы лишены многих недостатков, которые были в первых конструкциях. В частности, сейчас строго лимитируется концентрация озона, применяются меры к снижению действия высоковольтного электромагнитного поля, используются биполярные устройства ионизации.

Однако, стоит заметить, что многие люди до сих пор путают назначение ионизаторов и озонаторов (производство озона в максимальном количестве), применяя последние не по назначению, чем сильно вредят своему здоровью.

Ионизаторы по принципу своей работы не выполняют все функции кондиционеров и не очищают воздух от пыли.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Электрическая очистка газов - физические основы работы электрофильтров

Если пропустить запыленный газ через область действия сильного электрического поля, то теоретически частички пыли приобретут электрический заряд и начнут ускоряться, двигаясь вдоль силовых линий электрического поля к электродам с последующим осаждением на них.

Однако в условиях однородного электрического поля получить ударную ионизацию с массовой генерацией ионов не удастся, потому что при этом непременно произойдет пробой промежутка между электродами.

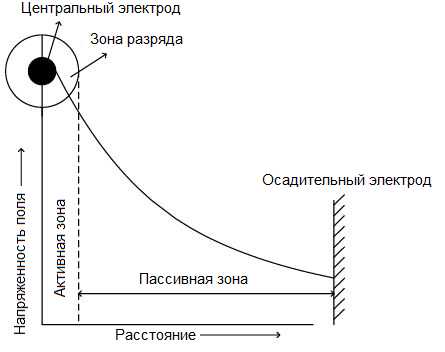

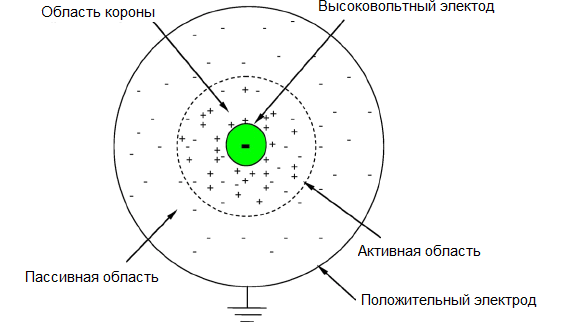

Но если электрическое поле сделать неоднородным, то ударная ионизация не приведет к пробою промежутка. Этого можно достичь, например, применив полый цилиндрический конденсатор, у центрального электрода которого напряженность электрического поля E будет сильно выше чем вблизи внешнего цилиндрического электрода.

Вблизи центрального электрода напряженность электрического поля окажется максимальной, тогда как по мере удаления от него в сторону наружного электрода, напряженность E сначала будет быстро и значительно уменьшаться, а дальше продолжат уменьшаться, но медленнее.

Увеличивая приложенное к электродам напряжение, сначала получим установившийся ток насыщения, а наращивая напряжение далее — сможем наблюдать повышение напряженности электрического поля у центрального электрода до критической величины и начало ударной ионизации возле него.

С дальнейшим ростом напряжения ударная ионизация станет распространяться на все большую область внутри цилиндра, а ток в промежутке между электродами будет увеличиваться.

В итоге возникнет коронный разряд, благодаря которому генерация ионов станет достаточной для зарядки частиц пыли, хотя окончательного пробоя промежутка так и не произойдет.

Для получения коронного разряда с целью зарядки частиц пыли в газе подойдет не только цилиндрический конденсатор, но и другая конфигурация электродов, могущая обеспечить неоднородное электрическое поле между ними.

К примеру широко распространены электрофильтры, у которых неоднородное электрическое поле получается при помощи расположенных в ряд коронирующих электродов, установленных между параллельными пластинами.

Определение критического напряжения и критической напряженности, при которых возникает корона, производится благодаря соответствующим аналитическим зависимостям.

В неоднородном электрическом поле между электродами формируются две различные по степени неоднородности области. Область короны способствует генерации ионов противоположных знаков и свободных электронов возле тонкого электрода.

Свободные электроны вместе с отрицательными ионами устремляются к положительному внешнему электроду, где отдают ему свой отрицательный заряд.

Корона здесь отличается существенным объемом, а основное пространство между электродами заполнено свободными электронами и отрицательно заряженными ионами.

В электрофильтрах трубчатой конфигурации очищаемый от пыли газ пропускается по вертикальным трубам диаметром от 20 до 30 см, с 2 - 4 миллиметровыми электродами, натянутыми по центральным осям вдоль труб. Труба является осадительным электродом, поскольку на ее внутренней поверхности и оседает уловленная пыль.

Пластинчатый электрофильтр имеет ряд коронирующих электродов по центру между пластинами, а пыль оседает на пластинах. Когда запыленный газ пропускается через подобный электофильтр, на частицах пыли абсорбируются ионы, и частицы таким образом быстро заряжаются. Будучи заряжены, частицы пыли ускоряются, двигаясь к осадительному электроду.

Определяющими факторами скорости движения пыли во внешней области коронного разряда являются взаимодействие электрического поля с зарядом частицы и сила аэродинамического ветра.

Сила, побуждающая частицы пыли двигаться к осадительному электроду, - кулоновская сила взаимодействия заряда частиц с электрическим полем электродов. По мере движения частицы к осадительному электроду, действующая сила кулона уравновешивается силой лобового сопротивления. Скорость дрейфа частицы к осадительному электроду можно вычислить, приравняв эти две силы.

На качество осаждения частиц на электрод влияют такие факторы как: размер частиц, их скорость, проводимость, влажность, температура, качество поверхности электрода и т. д. Но важнее всего электрическое сопротивление пыли. По величине удельного сопротивления пыль подразделяется на группы:

Пыль с удельным электрическим сопротивлением менее 10 4 Ом*см

При контакте такой частицы с положительно заряженным осадительным электродом, она тут же теряет свой отрицательный заряд, мгновенно приобретая заряд электрода — положительный. В этом случае частицу тут же может легко унести от электрода, а эффективность очистки упадет.

Пыль с удельным электрическим сопротивлением от 10 4 до 10 10 Ом*см.

Такая пыль хорошо садится на электрод, легко стряхивается с трубы, фильтр работает очень эффективно.

Пыль с удельным электрическим сопротивлением более 10 10 Ом*см.

Пыль плохо улавливается электрофильтром. Осевшие частицы очень медленно разряжаются, слой отрицательно заряженных частиц на электроде становится толще. Заряженный слой мешает осаждению вновь прибывающих частиц. Эффективность очистки падает.

Пыль с наиболее высоким удельным электрическим сопротивлением — магнезит, гипс, оксиды свинца, цинка и т. д. Чем выше температура — тем интенсивнее растет сопротивление пыли вначале (благодаря испарению влаги), а потом сопротивление падает. Увлажнив газ и добавив к нему некоторые реагенты (либо частицы сажи, кокса), можно понизить сопротивление пыли.

Попадая в фильтр, часть пыли может быть подхвачена газом и унесена вторично, это зависит от скорости газа и диаметра осадительного электрода. Вторичный унос можно снизить, тут же смывая уже уловленную пыль водой.

Вольт-амперную характеристику фильтра определяют некоторые технологические факторы. Чем выше температура — тем выше ток короны, однако напряжение устойчивой работы фильтра уменьшается из-за снижения напряжения пробоя. Выше влажность — меньше ток короны. Больше скорость газа — меньше ток.

Чем чище газ — тем выше ток короны, чем запыленнее газ — тем ток короны меньше. Суть в том, что ионы движутся более чем в 1000 раз быстрее пыли, поэтому когда частицы заряжаются — ток короны снижается, и чем больше пыли в фильтре — тем меньше ток короны.

При крайне сильной запыленности (Z1 от 25 до 35 г/м 3 ) ток короны может снизиться практически до нуля, и фильтр перестанет работать. Это называют запиранием короны.

В металлургии чаще всего применяют пластинчатые электрофильтры, отличающиеся высокой эффективностью, удаляющие до 99,9% пыли при низком энергопотреблении.

При расчете электрофильтра вычисляют его пропускную способность, эффективность работы, потребляемую мощность на создание короны, а также ток электродов. Пропускную способность фильтра находят по площади его активного сечения:

Зная площадь активного сечения электрофильтра, при помощи специальных таблиц выбирают подходящую конструкцию фильтра. Для нахождения эффективности работы фильтра пользуются формулой:

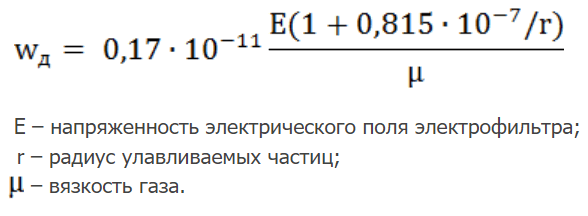

Если размер частиц пыли соизмерим с длиной свободного пробега молекул газа (порядка 10 -7 м), то скорость их дрейфа можно найти по формуле:

Скорость дрейфа крупных аэрозольных частиц находят по формуле:

Эффективность фильтра для каждой фракции пыли производится отдельно, после чего находят суммарную эффективность электрофильтра:

Рабочая напряженность электрического поля внутри фильтра зависит от его конструкции, от расстояния между электродами, от радиуса коронирующих электродов и подвижности ионов. Обычный диапазон рабочих напряженностей для электрофильтра - от 15*10 4 до 30*10 4 В/м.

Потери на трение обычно не рассчитываются, а просто принимаются равными 200 Па. Потребляемую мощность на создание короны находят по формуле:

Ток при улавливании металлургической пыли находят так:

Межэлектродное расстояние электрофильтра зависит от его конструкции. Длина осадительных электродов подбирается в зависимости от необходимой степени улавливания пыли.

Электрофильтры обычно не применяют для улавливания пыли чистых диэлектриков и чистых проводников. Проблема в том, что частицы с высокой проводимостью легко заряжаются, но и быстро разряжаются об осадительный электрод, в связи с чем их тут же уносит потоком газа.

Диэлектрические частицы оседают на осадительном электроде, уменьшают его заряд и приводят к образованию обратной короны, которая мешает фильтру нормально работать. Значения нормальной рабочей запыленности для электрофильтра лежат ниже 60 г/м 3 , а максимальная температура при которой электрофильтры используют, составляет +400 °С.

Смотрите также по этой теме:

Читайте также: