Борьба с запыленностью воздуха, пылью в литейном цехе машиностроения

Добавил пользователь Alex Обновлено: 21.01.2026

Воздух производственной среды литейного цеха. Средства обеспечения оптимальности параметров воздуха рабочей зоны. Создания санитарно-гигиенических условий труда в литейных цехах. Экранирование источников излучений как эффективный способ защиты от него.

| Рубрика | Безопасность жизнедеятельности и охрана труда |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 21.07.2009 |

| Размер файла | 19,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Кафедра безопасности производства и фармакологии.

Контрольная работа

по дисциплине: Безопасность жизнедеятельности

Безопасность жизнедеятельности на литейном цехе.

Содержание

1. Воздух производственной среды литейного цеха

2. Создания санитарно-гигиенических условий труда в литейных цехах

3. Средства обеспечения оптимальности параметров воздуха рабочей зоны

Список использованной литературы

Введение

Литейный цех является одним из цехов машиностроительного производства, продукцией которой являются отливки, получаемые в литейных формах при заполнении их жидким сплавом. Методами литья изготовляется в среднем около 40% (по массе) заготовок деталей машин, а в некоторых отраслях машиностроения, например в станкостроении, доля литых изделий составляет 80%. Из всех производимых литых заготовок машиностроение потребляет примерно 70%, металлургическая промышленность -- 20%, производство санитарно-технического оборудования -- 10%. Литые детали используют в металлообрабатывающих станках, двигателях внутреннего сгорания, компрессорах, насосах, электродвигателях, паровых и гидравлических турбинах, прокатных станах, сельскохозяйственных машинах, автомобилях, тракторах, локомотивах, вагонах. Значительный объём литых изделий, особенно из цветных сплавов, потребляют авиация, оборонная промышленность, приборостроение. Широкое применение отливок объясняется тем, что их форму легче приблизить к конфигурации готовых изделий, чем форму заготовок, производимых др. способами, например ковкой. Литьём можно получить заготовки различной сложности с небольшими припусками, что уменьшает расход металла, сокращает затраты на механическую обработку и, в конечном счёте, снижает себестоимость изделий. Литьём могут быть изготовлены изделия практически любой массы -- от нескольких г до сотен т, со стенками толщиной от десятых долей мм до нескольких м. Основные сплавы, из которых изготовляют отливки: серый, ковкий и легированный чугун (до 75% всех отливок по массе), углеродистые и легированные стали (свыше 20%) и цветные сплавы (медные, алюминиевые, цинковые и магниевые). Область применения литых деталей непрерывно расширяется. Какие же нормы безопасности жизнедеятельности должны соблюдаться на литейном цехе?

Воздух производственной среды литейного цеха постоянно подвергается воздействию опасных и вредных факторов. К этим факторам относятся выделения пыли, газообразных химических веществ, избытков тепла. Все отмеченные факторы изменяют качество воздуха рабочей зоны литейного цеха, делая его неблагоприятным для протекания трудовой деятельности, и могут при определенных количественных показателях отрицательно действовать на здоровье человека.

На производстве в литейном цехе значительное количество пыли образуется при механической обработке металлов, при литье, напылении и пайке металлов.

Производство в литейном цехе является источником вредных химических веществ. На производстве в литейном цехе от нагретых печей в молотовых и прессовых пролетах в воздух рабочей зоны выделяется масленый аэрозоль, сернистый газ, оксид углерода, сероводород, токсичные газы.

На производстве литейного цеха имеется оборудования, выделяющие в воздух рабочей зоны значительное количество тепла. Выделение избытков тепла в воздух производственных помещений литейных цехов приводят к изменению климата внутри этих помещений. Поэтому производственный микроклимат в литейных цехах - нагревающий с преобладанием радиационного тепла.

Большинство технологических операций в литейном производстве очень трудоёмко, как уже говорилось, протекает при высокой температуре с выделением газов и кварцесодержащей пыли. Для уменьшения трудоёмкости и создания нормальных санитарно-гигиенических условий труда в литейных цехах применяют различные средства механизации и автоматизации технологических процессов и транспортных операций. Внедрение механизации в Л. п. относится к середине 20 в. Тогда для приготовления формовочных материалов начали использовать бегуны, сита, рыхлители, а для очистки отливок -- пескоструйные аппараты. Были созданы простейшие формовочные машины с ручной набивкой форм, позднее стали применять гидравлические прессы. В 20-х гг. появились и быстро распространились пневматические встряхивающие формовочные машины. На каждой технологической операции стремились заменить ручной труд машинным: совершенствовались оборудование для изготовления форм и стержней, устройства для выбивки и очистки отливок, механизировалась транспортировка материалов и готовых отливок, были внедрены конвейеры, разработаны методы поточного производства. Дальнейший рост механизации Л. п. выражается в создании новых усовершенствованных машин, литейных автоматов и автоматических литейных линий, в организации комплексно-автоматизированных участков и цехов. Наиболее трудоёмкие операции при производстве отливок -- формовка, изготовление стержней и очистка готовых отливок. На этих участках литейных цехов в наибольшей степени механизированы и частично автоматизированы технологические операции. Особенно эффективно внедрение в литейное производство комплексной механизации и автоматизации. Перспективными являются автоматические линии формовки, сборки и заливки форм сплавом с охлаждением отливок и их выбивкой. Например, на линии системы Бюрер -- Фишер (Швейцария изготовление форм, заливка их сплавом и выбивка отливок из форм автоматизированы. Успешно работает установка для автоматической заливки форм сплавом на непрерывно движущемся конвейере. Масса жидкого сплава для заполнения форм контролируется электронным аппаратом, учитывающим металлоёмкость определённой формы. Установка снабжена автоматической смесеприготовительной системой, контроль качества формовочной смеси и регулирование смесеприготовления осуществляются автоматическим устройством (системы «Молдабилити-контроллер», Швейцария).

Для финишных операций (очистки и зачистки отливок) применяют проходные барабаны непрерывного действия с дробемётными аппаратами. Крупные отливки очищают в камерах непрерывного действия, вдоль которых отливки передвигаются на замкнутом транспортёре. Созданы автоматические очистные камеры для отливок, имеющих сложные полости. Например, фирмой «Омко-Нангборн» (США -- Япония) разработана камера типа «Робот». Каждая такая камера представляет собой независимый механизм для транспортировки отливок, который работает автоматически, выполняя команды, поступающие от так называемых модулей управления, расставленных на монорельсовой транспортной системе. В зоне очистки по заранее заданной программе с оптимальной скоростью вращается подвеска, на которую автоматически навешивается отливка. Двери камеры открываются и закрываются автоматически.

При массовом производстве предварительная (черновая) зачистка отливок (обдирка) осуществляется в литейных цехах. Во время этой операции также подготавливаются базы для механической обработки отливок на автоматических линиях в механических цехах. Заключительные операции могут производиться и на автоматических линиях

Возможности механизации и автоматизации литейного производства особенно возросли после разработки принципиально новых технологических процессов литья, например изготовление оболочковых форм, или Кронинг-процесс (40-е гг., ФРГ), изготовление стержней отверждением в холодных стержневых ящиках (50-е гг., Великобритания), изготовление стержней с отверждением их в горячих стержневых ящиках (60-е гг., Франция). Еще в 40-е гг. в промышленности начали применять метод изготовления отливок высокой точности по выплавляемым моделям. За относительно короткий срок все технологические операции процесса были механизированы. В СССР создано комплексно-автоматизированное производство литья по выплавляемым моделям с выпуском 2500 т мелких отливок в год .

Все используемые на производстве литейного цеха мероприятия по оздоровлению воздушной среды можно разделить на две группы: технические и санитарно гигиенические.

При борьбе с пылью и попадание в воздух химических веществ необходимо совершенствование технологического процесса и используемого оборудования. В литейном цехе использование литья под давление позволило устранить работы с формовочной землей, а химические методы очистки литья исключили операции, связанные с пылеобразованием. Так, замена пескоструйной очистки литья дробеструйной или гидроочисткой, очисткой с помощью кислот полностью исключает опасность силикоза. Эффективной мерой по предупреждению пневмокониозов является комплексная автоматизация труда, при которой управлений оборудованием происходит с дистанционных пультов и щитов, вынесенных в отдельные помещения с благоприятными условиями труда.

Транспортировку, погрузку, разгрузку и затаривание сухих, пылящих материалов целесообразно осуществлять с использованием пневмотранспорта. Процессы сушки порошкообразных и пастообразных материалов необходимо осуществлять в закрытых аппаратах непрерывного действия под разрежением, в сушильных барабанах, ленточных, распылительных и других сушилках. Размол сырья во влажном состоянии или подача в зону размола пара значительно сокращает запыленность воздуха.

Для удаления пыли необходимо использовать механическую местную вентиляцию.

Устранение вредных химических веществ в технологических процессах является наиболее эффективной формой защиты человека от профессиональных заболеваний. Использование автоматизированных технологических процессов исключает воздействие химических веществ на работающих. Отбор проб при контроле технологических процессов целесообразно проводить вакуумным (герметичным) способом, что полностью исключает выделение химических веществ в рабочую зону. Процессы фильтрации, центрифугирования, кристаллизации и другие аналогичные операции следует проводить в герметичных аппаратах с механизированными погрузками и выгрузками. Производственные помещения должны быть оборудованы эффективной вентиляцией с обязательным улавливанием токсических веществ в зоне их образования.

Основным путем оздоровления труда в горячих цехах, где инфракрасное излучение -- основной компонент микроклимата, является изменение технологических процессов в направлении ограничения источников тепловыделений и уменьшении времени контакта работающих с ними. Дистанционное управление процессом увеличивает расстояние между рабочим и источником тепла и излучения, что снижает интенсивности влияющей на человека радиации. Важное значение имеют теплоизоляции поверхности оборудования; устройство защитных, покрытых теплоизоляционными материалами экранов, ограждающих рабочих от лучистого и конвекционного тепла, водяные и воздушные завесы; укрытие поверхности нагревательных печей полыми экранами с циркулирующей в них проточной водой снижает температуру воздуха на рабочем месте и полностью устраняет инфракрасное излучение.

По действующим санитарным нормам температура нагретых поверхностей оборудования и ограждений на рабочих местах не должна превышать 45° С.

Наиболее распространенный и эффективный способ защиты от излучения -- экранирование источников излучений. Экраны применяют как для экранирования источников излучения, так и для защиты рабочих мест от инфракрасного излучения.

По принципу действия экраны подразделяются на теплоотражающие, теплопоглощающие, теплопроводящие. Это деление условно, так как любой экран обладает способностью отражать, поглощать или отводить тепло. Принадлежность экрана к той или иной группе зависит от того, какое свойство отражено в нем наиболее сильно.

Теплообразующие (устройства, состоящие из одного или нескольких пылерованных листов алюминия толщиной 1--1,5 мм с воздушной прослойкой 15--30 мм с естественным или принудительным охлаждением или из теплообразующих стенок с воздушной прослойкой 20--30 мм).

Теплопоглощающие (устройства из стальных заслонок или щитов, облицованных теплопоглощающими (вермикулитовыми или перлитовыми плитами), из металлической сетки с ячейкой размером не более 3--3 мм, из металлических цепей и из стекла с сеткой).

Теплопроводящие (устройства, состоящие из напорных водоохлаждающих труб, покрытых металлическим листом или состоящие из сварных За слонок, футерованных огнеупором).

Средства защиты должны обеспечивать интенсивность теплового потока на рабочих местах не более 0,35 кВт/м 2 .

Экран рассчитывают, исходя из требуемого снижения интенсивности теплового потока. Степень экранирования

где Ти - температура поверхности источника телового потока,К

Тэ - допустима температура экрана, К

Если требуется снизить температуру поверхности экрана в м раз, то можно определить необходимое для этого снижения интенсивности теплового потока.

где Тв - температура воздуха в рабочей зоне.

Заключение

Но кроме нормативов безопасности жизнедеятельности, в общем, во всех цехах, включая литейный цех, должны использоваться санитарно-гигиенические средства и лечебно-профилактические мероприятия защиты человека от неблагоприятного воздействия пыли, нагрева микроклимата. При работе с пылью и химическими веществами к таким средствам относятся использование средств индивидуальной защиты: респираторов ТБ-1 (Л сток-290, Лепесток-40, Лепесток-5), противопылевой респиратор Ф-У-2к, фильтрующий противогазовый респиратор РПГ-67, защитные очки, перчатки, халаты и др. В комплекс санитарно-бытовых помещений должны быть включены помещения для хранения и перезарядки респираторов, для очистки спецодежды.

Для профилактики перегревов в горячих цехах предусматривается устройство специальных кабин или комнат с радиационным охлаждением, благоприятное действие после тепловых перегрузок оказывает применение гидропроцедур. Из мер личной профилактики перегревания существенное значение имеет рациональный питьевой режим: в цехах устанавливаются автоматы с подсоленной газированной водой с добавлением некоторого количества солей калия и витаминов.

В профилактике перегревов важную роль играет индивидуальная спецодежда из хлопчатобумажных, суконных и штапельных тканей (фибровые и дюралевые каски, войлочные шляпы).

К лечебно-профилактическим мероприятиям, направленным на сокращение заболеваний работающих в условиях неблагоприятной воздушной среды на производстве, относятся: сокращение продолжительности рабочего дня, дополнительные перерывы, периодические медицинские осмотры, наличие комнат отдыха.

1. Аксенов П. Н., Технология литейного производства, М., 1957;

2. Аксенов П. Н., Оборудование литейных цехов, М., 1968.

3. Кукин П.П. и др., Безопасность жизнедеятельности. Производственная безопасность и охрана труда - М.: Высшая школа., - 2001 - 431с.

Подобные документы

Общая характеристика фасонно-литейного цеха ОАО "ЗМЗ" для производства металлургической оснастки, описание здания и возможные опасности во время работы. Анализ производственных и экологических опасностей, правила техники безопасности и охраны труда.

реферат [32,1 K], добавлен 20.05.2010

Анализ опасных и вредных факторов в ремонтно-механическом цехе. Санитарно-гигиенические требования к помещению. Обеспечение необходимых параметров воздуха рабочей зоны. Мероприятия по снижению шума и вибрации. Санитарно-бытовое обеспечение работающих.

курсовая работа [275,0 K], добавлен 06.06.2011

Классификация вредных веществ по видам токсического воздействия и степени опасности. Методы санитарного контроля воздушной среды. Способы борьбы с пылью. Вентиляция и кондиционирование воздуха. Виды электромагнитного излучения и средства защиты от него.

презентация [1,0 M], добавлен 08.12.2013

Предмет и методы инженерной охраны труда. Правовые, нормативно-технические и организационные основы обеспечения безопасности жизнедеятельности. Требования производственной санитарии, электро-, пожаробезопасности, защиты от излучений и вредных веществ.

курс лекций [1,3 M], добавлен 05.06.2014

Статистика условий труда. Основные тенденции: демография, средний возраст. Управление безопасностью: законы, принципы, методы защиты. Правовые и организационные вопросы охраны труда. Обучение и инструктаж по технике безопасности. Воздух рабочей зоны.

шпаргалка [180,9 K], добавлен 24.09.2010

Производственный процесс в химическом цехе. Воздействие негативных факторов производственной среды на человека. Предельно допустимая концентрация содержания вредных веществ в воздухе рабочей зоны. Обеспечение работников средствами индивидуальной защиты.

дипломная работа [1,0 M], добавлен 24.11.2014

Методы создания безопасных условий труда на территории предприятия. Предупреждение травматизма в цехах. Требования к воздуху рабочей зоны, контроль за содержанием в нем вредных веществ. Гигиенические требования к освещению помещений общественных зданий.

VIII Международная студенческая научная конференция Студенческий научный форум - 2016

ВЛИЯНИЕ ЗАПЫЛЕННОСТИ РАБОЧЕЙ ЗОНЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА НА ОРГАНИЗМ ЧЕЛОВЕКА

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Технологические процессы изготовления отливок характеризуются большим числом операций, при выполнении которых выделяются пыль, аэрозоли и газы. Пыль, основной составляющей которой в литейных цехах является кремнезём, образуется при приготовлении и регенерации формовочных и стержневых смесей, плавке литейных сплавов в различных плавильных агрегатах, выпуске жидкого металла из печи, внепечной обработке его и заливке в формы, на участке выбивки отливок, в процессе обрубки и очистки литья, при подготовке и транспортировке исходных сыпучих материалов.

При производстве 1 т отливок из стали и чугуна выделяется около 50 кг пыли.

Наиболее опасна для здоровья работников пыль, содержащая свободную двуокись кремния - SiO2 (кремнезем). Ядовитость кремнезема мала, однако при длительном вдыхании происходят медленно развивающиеся изменения в легких, причем выявлена прямая зависимость между весовой концентрацией пыли в воздухе и заболеваемостью дышащих его людей.

Опасность пыли для здоровья определяются также ее гранулометрическим составом, т.е. количественным соотношением в ней фракций пыли различных размеров. Крупные частицы пыли задерживаются на слизистой оболочке верхних дыхательных путей, частицы же с размерами менее 10 мкм могут проникать в альвеолы легких, где и задерживается основная их часть.

Время контакта с пылью, необходимое для развития силикоза, колеблется в широких пределах: у обрубщиков литья, например, через 10-30 лет. Частота возникновения, темп развития силикоза, степень поражения легких зависят от условий труда, дисперсности и концентрации кварцевой пыли, индивидуальной реакции организма. Наиболее типичным признаком силикоза является различной степени интенсивности склеротический процесс в легких. Наряду с образованием узелков обнаруживается также разрастание соединительной ткани вдоль бронхов, сосудов, в окружности долек и альвеол. Соединительная ткань сдавливает и перетягивает бронхи, вследствие чего в одних участках легкого возникают дольковые ателектазы, в других - эмфиземы.

В развитии заболевания силикозом условно различают три стадии. В первой стадии силикоза больные жалуются на небольшую одышку при значительном физическом напряжении (тяжелая работа быстрая ходьба или бег и т. п.), легкий сухой кашель, иногда боли в груди. Часто больные не обращают внимания на эти явления и длительное время не идут к врачу и не получают необходимого лечения, а также не принимают своевременных профилактических мер (перевод на другую работу, динамическое медицинское наблюдение и др.), что способствует более быстрому развитию заболевания. Однако при обследовании уже в этой начальной стадии силикоза выявляются некоторые рентгенологическое и другие изменения в легких (рассеянные небольшие узелки на рентгенограмме, выслушиваются шумы и др.). Вторая стадия силикоза характеризуется заметной одышкой даже при умеренной физической нагрузке, кашлем с выделением мокроты, бронхитом. Более выраженные изменения в легких отмечаются при медицинском обследовании. В третьей стадии силикоза у больных появляется резко выраженная одышка при легкой работе и даже в покое, сильный кашель с обильным отделением мокроты, исхудание. В этой стадии иногда появляется кровохарканье, поднимается температура тела, наступает общая слабость. Это, как правило, связано с общей интоксикацией организма. При силикозе пораженная легочная ткань становится более восприимчивой к инфекциям, вследствие чего у силикозных больных нередки случаи пневмонии и других инфекционных заболеваний легких. Наиболее частой смешанной формой заболевания является силикотуберкулез. Силикотуберкулез, как правило, прогрессирует быстрее, чем не осложненный силикоз. Силикоз и силикотуберкулез - прогрессирующие заболевания; развитие их иногда продолжается, несмотря на прекращение работы в условиях запыленного. Чем раньше будут выявлены начальные формы заболевания силикозом и приняты необходимые лечебно-профилактические меры, тем легче задержать его дальнейшее развитие.

Начальная запыленность на участках приготовления и разрушения литейных форм, а также на пескоструйном участке характеризуется изменением в широких пределах как образовавшийся пыли, так и ее дисперсного состава. Это зависит от типа оборудования и режима его работы, а также вида приготовляемой смеси и характеристик исходного материала.

При наличии пыли, имеющей пластинчатую форму, оседание частиц в рабочей зоне и в инерционных пылеуловителях ухудшается вследствие больших скоростей ее витания.

Определение фракционного состава проб №1 и №2 проводили на весах Фигуровского с использованием оптического прибора катетометра. Результаты седиментационного анализ представлены в табл. 1.

Литейная пыль: источники, химический состав, вред, фильтры и аспирация

В процессе литья чугуна или стали в воздушное пространство попадает большое количество вредных газов. Особенно сильным газообразованием характеризуются процессы пескоструйной обработки, выбивки литья, формовка.

Источники литейной пыли

Литейная пыль появляется в ходе плавки в вагранке, работы дуговых и индукционных печей, при заливке металла, выбивке отливок, при подготовке материала для формовки (особенно из отработанного сырья), при очистке отливок. Концентрация вредных выбросов в производственном помещении определяется производительностью, конструктивными особенностями производственных мощностей, режимом эксплуатации и прочее.

Выбросы литейного цеха могут менять свои количественные характеристики в зависимости от стадии производственного процесса. Так, в ходе плавки металла в электропечи значительная часть загрязнителя образуется при кислородной продувке металла.

Химический состав выбросов

Выбросы от литейного производства имеют различный химический состав, который зависит от компонентов металлозавалки и их загрязненности, а также от способа плавки и выбора энергоносителя. Для ознакомления представляем вашему вниманию химический состав ваграночной пыли.

SiO2;30;10-45 CaO;4;2-18 Al2O3;3;0.5-25 MgO;2;0.5-5 Fe (Fe₂O₃, Fe);14;5-26 MnO;2;0.5-9 C;30;10-64 PbO;-;До 8 P₂O₅;0.4;- Na₂O;1.5;- K₂O;1.0;-

Вред для экологии и человека

Литейное производство, выбросы от которого в значительном количестве попадают в окружающую среду, наносят ей существенный урон. Помимо загрязненных газовоздушных выбросов, вред экологии наносят твердые отходы и тепло, образующееся в ходе производственного процесса. Сточные воды от литейного производства, попадая в водоемы, существенно снижают их способность к самоочищению. Это происходит в связи с тем, что в сточные воды ранее использовались для охлаждения печей, и имеют высокую температуру.

Также наблюдается вредное влияние выбросов литейного производства на человеческий организм. Большая концентрация загрязнителя в воздушном пространстве помещения может привести к появлению заболеваний бронхо-легочной системы. Некоторые компоненты пылей провоцируют расстройство зрения и появление таких заболеваний, как катаракта.

ИСТОЧНИКИ ПЫЛЕ- И ГАЗОВЫДЕЛЕНИЙ В ЛИТЕЙНЫХ ЦЕХАХ

При проектировании литейных цехов уделяется исключительно большое внимание созданию нормальных санитарно-гигиенических условий труда. При строительстве литейных цехов 30—40 % всех капитальных затрат (эта доля затрат в дальнейшем будет возрастать) идет на установки и устройства, обеспечивающие нормальные условия труда. К ним относятся приточно-вытяжные агрегаты, установки для кондиционирования воздуха, сооружения для очистки шламовых вод, искусственное освещение ртутными и люминесцентными лампами и т. д.

Эксплуатационные расходы на обслуживание вентиляционных установок современного цеха также велики. Например, в чугунолитейном цехе средней мощности постоянно выбрасывается из цеха отсасывающей вентиляцией примерно 30 млн. м 3 /ч отработанного воздуха и такое же примерно количество воздуха подают в цех кондиционирующие установки. Потребное количество электроэнергии всех вентиляционных систем в литейном цехе средней мощности составляет свыше 26 МВт. Температура воздуха в цехе зимой должна быть около 16 °С (при наружной — 30. °С) и летом около 28 °С (при наружной +24 °С).

Многие современные литейные цехи состоят из двух этажей. На втором этаже, как правило, размещается основное технологическое оборудование — плавильные агрегаты, литейные автоматические линии, индивидуальные (для каждой линии) смесеприготови-тельные установки, стержневые машины. На первом этаже расположена выбивка отливок, переработка и транспортирование отработанных формовочных смесей и просыпей от формовочных машин. Высота первого этажа обычно 7—8 м, а второго — 10—11 м.

Таким образом, наибольшие очаги пыли сосредоточены на первом этаже, где наименьшее число работающих.

Все пылеобразующие места тщательно укрывают кожухами и отсасывающими зонтами. Зонты, расположенные на втором этаже, имеют нижний либо боковой отсасывающий трубопровод, опускающийся на первый этаж. По нижнему этажу вдоль колонн цеха прокладывают магистральные вентиляционные коллекторы большого сечения с многочисленными отводами к защитным кожухам. Мощные вентиляторы 2 всасывают запыленный воздух, который, пройдя через мокрые пылеочистные установки, поступает в выхлопные трубы высотой 40—45 м, установленные, как правило, в центральной части ■ здания цеха (рис. 22.1).

Рис.1. Принципиальная схема размещения'оборудования вентиляционных систем в здании современного литейного цеха

Приток воздуха осуществляется кондиционерами 1, которые подают в рабочую зону цеха летом очищенный, увлажненный и охлажденный воздух, а зимой теплый. Кондиционеры 1 устанавливают как с боков здания, так и на крыше, что позволяет кратчайшим путем подать воздух к рабочим местам. Степень вентиляции зданий обычно оценивают кратностью обмена воздуха. Под кратностью обмена понимаютотношение количества воздуха, подаваемого вентиляционной установкой в 1ч в данное помещение, к его объему.

Кратность обмена воздуха непостоянна для различных зон цеха. Так, в нижней части второго этажа высотой 2—2,5 м (зона А), где наибольшее число работающих, кратность воздухообмена 20—30, а в зоне Б, где почти нет работающих, 2—5. Такая вентиляция цеха обеспечивается с наименьшими затратами.

ИСТОЧНИКИ ПЫЛЕ- И ГАЗОВЫДЕЛЕНИЙ В ЛИТЕЙНЫХ ЦЕХАХ

Обеспыливание литейных цехов — чрезвычайно сложная научно-техническая проблема, обусловленная особенностями производственных процессов и физико-химической характеристикой пыли. Для многих литейных процессов неизбежно выделение в больших количествах пыли и газов.

Предупреждение образования пыли в литейных цехах затрудняется также ее специфическими особенностями, к которым относятся: большая абразивность частиц; наличие мелкодисперсных фракций (требуется многоступенчатая очистка); высокая температура выбрасываемых газов и плохая смачиваемость пыли. В связи с этим необходима высокая надежность пылеулавливающих устройств.

Помимо средств пылеулавливания необходимо совершенствовать как сам технологический процесс, так и отдельные агрегаты, чтобы не допускать поступления пыли в окружающую среду, вести изыскания по применению новых технологических материалов, переработка которых не сопровождалась бы значительным пыле- и газовыделением.

К основным процессам литейного производства, выделяющим наибольшее количество газов и пыли, относятся: плавка в вагранке, дуговых и индукционных печах, заливка металла, выбивка отливок, подготовка исходных формовочных материалов, особенно отработанных смесей, и очистка отливок. Интенсивность пыле- и газовыделений зависит от производительности и конструкции агрегата, режима работы, технологического процесса и т. д.

Одни и те же агрегаты могут выделять различное количество пыли и газов в зависимости от периода рабочего процесса. Например, при плавке металла в электропечи наибольшее пыле- и газовыделение будет в период продувки металла кислородом. Интенсивность пылевыделения электропечью зависит также от состава шихты и степени ее загрязнённости. Для выбора методов очистки промышленных выбросов необходимо знать физико-химические свойства пыли и газов.

Пыль, выделяемая плавильными агрегатами, состоит из частиц материалов, используемых в процессе плавки чугуна и стали, к которым относятся оксиды металлов, коксовая пыль, пыль флюсов и добавок. Следовательно, выделяемая пыль полидисперсна, так как состоит из частиц различных размеров и плотности.

Пыль, выделяемая при переработке отработанных формовочных смесей, в основном состоит из оксидов кремния SiO2 и реже SiO.

Процентное содержание пыли в зависимости от размеров ее частиц различно. Почти 60 % пыли в отходящих от электропечей газах состоит из частиц размером менее 6 мкм; она чрезвычайно трудно улавливается фильтрами. Мелкодисперсная кремнеземистая пыль вредна для здоровья, так как в дыхательных органах человека она не растворяется и плохо удаляется, что вызывает тяжелое заболевание — селикоз. При вдыхании металлических соединений, таких, как оксиды железа и марганца, у человека возникают заболевания слизистой оболочки верхних дыхательных путей.

При плавке и разливке металла в формы выделяется значительное количество оксидов углерода, который, как известно, чрезвычайно вреден для человека.

Предельно допустимые нормы (мг/м 3 ) концентрации вредных веществ, содержащихся в воздухе производственных помещений литейного цеха, согласно санитарным нормам:

Оксид углерода-20,аммиак-20,фенол-5,формальдегид-0,5, анилин-0,1, фурфурал-10,оксид азота-5, сернистые соединения-10, оксиды : железа-4, цинка-5, марганца0,3, никеля 0,5,

Пыль, содержащая: 70 % 5Ю2 -1, 10—70% 5Ю2 , 10% 5Ю2 , глин, минералов (без 5Ю2)-6

ВЫБОР СПОСОБА ОЧИСТКИ

При выборе очистного устройства учитывают физико-химические свойства выделяющихся вредных веществ: состав, размер частиц, их плотность, количество, температуру и интенсивность выделяющихся, газов и предельно допустимые концентрации их после очистки, возможности размещения очистного устройства в цехе и др.

При плавке металла выделяются газы и пыль с температурой до 900 °С. Выделяющаяся пыль содержит частицы различных размеров (от нескольких микрометров до нескольких миллиметров). По своему составу эта пыль весьма разнообразна, т. е. содержит частицы оксидов различных металлов, частицы графита, флюсов и т. д. Одновременное выделение пыли и газов усложняет выбор способа очистки. Например, мокрый способ, применяемый для улавливания пыли, непригоден для очистки от оксида углерода. Каталитическое дожигание ■'— эффективный способ освобождения от окиси углерода, но при наличии пыли в газах неэффективен, так как катализаторы в этом случае' быстро загрязняются. Понижение температуры газов после очистки их от пыли с помощью воды снижает стойкость катализатора.

При выборе способа очистки от пыли необходимо также учитывать агрессивность и взрывоопасность газовых компонентов. Например, при промывке водой газов, содержащих сернистые соединения,, образуются кислоты. Следовательно, р этом случае должны быть применены кислотоупорные материалы. При наличии в очищаемых газах взрывоопасных компонентов нельзя допускать применения очистителей, в которых могут образоваться искры, так как последние могут вызвать взрыв.

Металлическая пыль: источники, состав, вред, очистка воздуха от металлической пыли

Пыль состоит из взвешенных в воздухе мельчайших частиц вещества, образующих дисперсную систему. Воздух в ней является дисперсной средой, а твердые вещества - дисперсной фазой.

Образование пыли в промышленном производстве сопряжено с механическим воздействием (дроблением, поломами, транспортировкой, истиранием, загрузкой пылящих элементов).

Источники металлической пыли

- точение;

- фрезерование;

- сверление;

- шлифование;

- полирование и прочее

- типа обрабатываемого сырья;

- интенсивности обработки;

- мощности и производительности станка;

- геометрических характеристик инструмента и деталей, подверженных обработке;

- от расхода смазочно-охлаждающих жидкостей.

Описание и состав

- «дым» - размер частиц не превышает 0,1 мкм;

- «облако» - размер частиц варьируется в пределах от 0,1 мкм до 10 мкм;

- «пыль» с размером частиц более 10 мкм.

Состав металлической пыли определяется особенностями производства. Например, в металлургической промышленности вредные выбросы чаще всего богаты окисью кремния, окислами железа и марганца, а также фтористыми соединениями. Самым вредным компонентом является окись кремния, способная вызвать фиброз (уплотнения) в легочной ткани. В результате часть легких перестает выполнять свою функцию. Ухудшение дыхания приводит к заболеваниям сердца и других органов.

В ходе абразивной обработки изделий из черного металла значительную долю во вредных выбросах занимает железо (до 30%) и оксид алюминия. Также в пыли содержатся частицы фосфора, мышьяка, никеля, марганца, хрома и прочее. Подробнее об аспирации алюминиевой пыли.

Интересная информация! По существующим санитарным требованиям определяются следующие нормы предельно допустимой концентрации (ПДК) металлической пыли в воздушном пространстве рабочей зоны:

Пыль с содержанием окиси кремния более 70% и ее кристаллических модификаций (кварц и прочее);1 Пыль, содержащая от 10 до 70% свободных окисей кремния;2 Пыль других силикатов (тальк, оливин и прочее) с содержанием свободной окиси кремния менее 10%;4 Пыль пятиокиси ванадия;0,5 Дым пятиокиси ванадия;0,1 Мышьяковый и мышьяковистый ангидриды;0,3 Окислы титана;10 Окись железа с примесью фтористых или марганцевых соединений;4 Марганец;0,3 Свинец и его неорганические соединения;0,01 Окись цинка;5

При выборе оборудования для очистки воздуха от загрязнений, проведении их инвентаризации и государственной регистрации в соответствии с ФЗ РФ «Об охране атмосферного воздуха» учитываются коды вредных веществ. Для пыли металлической применяется следующая классификация в зависимости от кода вещества:

- обработка стали и чугуна - код 0123;

- обработка цветных металлов кодируется по оксиду обрабатываемого металла;

- обработка сплавов цветных металлов - кодировка осуществляется по оксиду основного металла.

Подбирая устройство для очистки воздуха также необходимо учитывать класс взрывоопасности металлической пыли. Горючие частицы считаются взрывоопасными, если нижний концентрационный предел воспламенения не больше 65 г/м (1 и 2 класс).

Вред металлической пыли

Возникающая в результате механической обработки абразивно-металлическая пыль должна быть своевременно утилизирована по следующим причинам:

2. Станки, машины и механизмы, важные узлы агрегатов, расположенные вблизи от источника пыления, сильно подвержены перегреву и поломкам. Мелкая металлическая пыль, забивая ответственные элементы, способствует снижению КПД оборудования, увеличивает его износ.

3. Металлическая пыль оказывает очень негативное влияние на организм человека. В зоне риска находятся работники цехов и производственных участков.

Металлическая пыль в легких, богатая свободным диоксидом кремния, способна вызвать тяжелые недуги дыхательной системы, силикоз, астму и прочее. Помимо данных заболеваний постоянное вдыхание воздуха, загрязненного металлической пылью, может привести к интоксикации и отравлению. Дело в том, что большинство металлов, накапливаясь в человеческом организме, приобретают свойства кумулятивных ядов.

Металлическая пыль оказывает негативное воздействие и на глаза. Они начинают слезиться, пытаясь избавиться от внешнего раздражителя. Но в случае продолжительного воздействия может развиться конъюнктивит, ухудшается острота зрения.

Очистка воздуха от металлической пыли

По принципу действия выделяют сухие и мокрые методы пылеулавливания. В большинстве случаев на производстве имеется потребность использовать оба этих метода, так как их сочетание способствует более качественной очистке воздуха от металлической пыли.

Мобильные и стационарные установки для пылеулавливания

Обратите внимание! Фильтр для металлической пыли должен быть выполнен во взрывозащите. Также необходимо учитывать температуру потока и на основе этого делать нужный по размеру фильтр с нужным количеством фильтроэлементов.

Выбор в пользу передвижного либо стационарного комплекса для защиты от металлической пыли осуществляется в зависимости от задач, которые ставит клиент. Стоит иметь в виду, что производительность передвижного оборудования может уступать аналогичному показателю стационарной установки.

Вместе с тем, при изготовлении обоих видов оборудования настроенные при первом запуске параметры аспирации из запыленного пространства действуют постоянно. При необходимости можно подкорректировать работу фильтра. Как стационарные, так и мобильные установки создаются по индивидуальным проектам с учетом типа источника запыления.

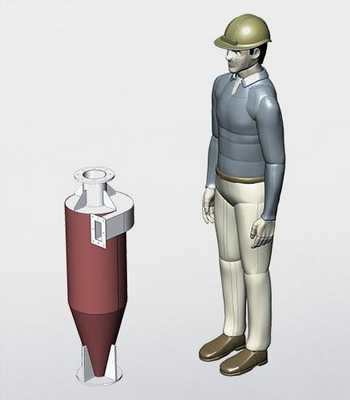

Циклонные пылеуловители

Система газоочистки циклонного типа широко применяется в металлургической промышленности благодаря своей простой и надежной конструкции. Оборудование типа циклон предназначено для очищения воздуха от абразивно-металлической пыли, а также от частиц древесины, пластика и резины.

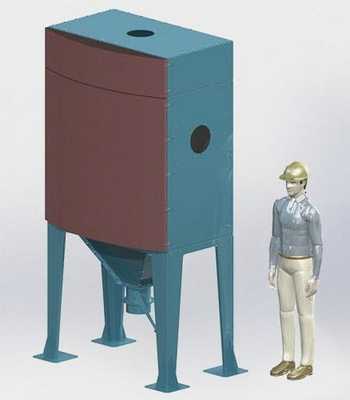

Рукавные фильтры

Фильтры рукавные импульсные очищают воздух от сухой мелкодисперсной пыли и прочих примесей. По сравнению с сухими циклонами вихревого типа такие установки обладают более высоким КПД. Рукавные фильтры востребованы на АБЗ, в цехах шлифования, полировки, а также для других типов обработки металла и прочего сырья. Отлично подходят для очистки воздуха от цинковой пыли.

Скрубберы

Принцип работы такого оборудования основан на жидкостной очистке воздуха от пылевых загрязнителей. Вредные частицы улавливаются специальной жидкостью в виде тумана, микропленки, пенного либо кипящего слоя. Форма водной преграды определяется типом скруббера.

Картриджные пылеулавливающие установки

Данный тип оборудования способен на 99,9% снизить вред от металлической пыли. Отличная пропускная способность и фильтрация через картриджи позволяют избавить воздух от вредных примесей промышленного, строительного происхождения.

Удаление пыли на предприятии

- совершенствование процесса спекания шихты на агломерационных фабриках;

- увлажнение пылящих элементов;

- замена абразивной методики обработки сырья на огненную;

- использование транспорта закрытого вида (например, пневмотранспорта) для перевозки пылящих веществ и прочее.

Существенно понизить либо полностью устранить попадание пыли в атмосферу может герметизация пылепроизводящих станков и оборудования. Но обеспечить ее необходимо на протяжении всего производственного цикла.

Наиболее действенным способом очистки воздуха от пылевых загрязнений является гидрообеспыливание. Данный метод широко применяется в металлургическом производстве для уменьшения пылевых выбросов из доменных цехов и агломерационных фабрик. Суть обеспыливания заключается в установке водораспыляющих форсунок на источниках образования пыли.

Еще одним проверенным средством избавления от вредных частиц считается обеспыливающая вентиляция. На кожух-укрытие либо пылящий агрегат монтируется местный отсос, отводящий пылевые потоки от рабочей зоны. Эксплуатация вентиляционных систем обеспылевания допускается только после проверки ее эффективности. Для технического обслуживания таких установок необходимо привлекать квалифицированных специалистов. До выброса в атмосферу из загрязненного воздуха удаляется металлическая пыль в специальных установках.

- посредством сухой очистки в пылеосадительных камерах, циклонах, мультициклонах, инерционных и матерчатых фильтрах;

- с помощью мокрой очистки в устройствах и скрубберах различных типов;

- электрической очисткой в сухих и мокрых электрофильтрах;

- ультразвуковыми очистителями.

В особо пыльных помещениях, которые проблематично очистить от загрязнений, рекомендуется обустроить местные зоны с подачей чистого воздуха через трубопроводы большого сечения. Скорость выдачи воздушного потока не должна превышать 0,3-0,5 м/сек.

Очистить стены, полы и поверхность оборудования от металлических частиц можно с помощью воды. Иногда на производстве используются пылесосы.

Если показатели запыленности воздуха высоки, то при уборке помещений следует пользоваться такими средствами защиты, как респираторы шлангового типа, которые обеспечивают подачу чистого воздуха из окружающей среды.

Нужна помощь в аспирации металлической пыли? Обращайтесь, мы поможем! Подберем установки, сделаем необходимые расчеты и произведем качественное пылеулавливающее оборудование.

Читайте также: