Графики ппр ящура а и

Александр Игнатьевич Ящура

Система технического обслуживания и ремонта энергетического оборудования: Справочник

В последние годы в организации ремонта оборудования на промышленных предприятиях страны произошли коренные изменения. Одновременно с сокращением большинства промышленных министерств перестали существовать отраслевые управления главного механика и главного энергетика, осуществлявшие координацию организации ремонта оборудования. Были расформированы общесоюзные и отраслевые ремонтные организации (ремонтные объединения, тресты и т. п.) для централизованного ремонта профильного оборудования. Почти одновременно во всех отраслях прекратились разработка, пересмотр и издание Положений (Систем) по планово-предупредительному ремонту оборудования, обеспечивавших предприятия методической и нормативной базой для планирования и организации ремонта оборудования. Распалась система централизованного снабжения предприятий оборудованием, запасными частями, ремонтной оснасткой и ремонтными материалами. Прекратился пересмотр норм амортизационных отчислений (сроков службы оборудования), ремонтных нормативов, норм расхода материалов, порядка и финансирования ремонта.

Экономический кризис привел к полной или частичной остановке многих производств. Загрузка действующих предприятий резко снизилась. Энергоремонтные службы предприятий потеряли до 50 % квалифицированных работников. Большая часть промышленного оборудования (свыше 70 %) исчерпала свой амортизационный срок, требует замены или капитального восстановительного ремонта.

В новой редакции Справочника с учетом произошедших изменений уточнены, дополнены и доработаны следующие основные положения.

1. Приведена оптимальная структура энергетической службы предприятия (организации) для рыночных условий хозяйствования. Уточнено распределение ответственности и полномочий подразделений службы, дан полный перечень поступающей и исходящей информации, рассмотрены сроки выполнения работ и взаимодействие с другими службами. Этим вопросам посвящен раздел 1.

выявление внешних дефектов оборудования при его приемке; требования к эксплуатационной и ремонтной документации; требования к монтажу и сборке;

перечень дефектов, которые могут быть выявлены на разных этапах эксплуатации;

порядок выявления скрытых дефектов в оборудовании и материалах.

3. Дана новая группировка и новые нормы амортизации основных фондов (сроков службы оборудования). Разработана методика расчета сумм амортизационных отчислений.

5. Скорректированы нормативы трудоемкости ремонтов оборудования путем включения в них трудозатрат на станочные работы.

6. Пересмотрены формы ремонтной документации в условиях технической эксплуатации оборудования при рыночных хозяйственных отношениях.

7. Разработан новый порядок финансирования ремонта оборудования путем создания резерва и применения счета будущих расходов.

9. Уточнены и дополнены термины и определения в связи с выходом после 1999 г. новых нормативных документов.

После выпуска предыдущего издания Справочника появились новые нормативные правовые акты, по-новому рассматривающие техническую эксплуатацию оборудования, в частности:

а также ряд других документов федерального уровня, касающихся организации ремонтного производства в России.

Сегодня предприятия самостоятельно несут ответственность за планирование и организацию ремонтов для обеспечения постоянной работоспособности оборудования. При этом одновременно расширяются их права по многим важным направлениям, включая:

финансирование ремонта и его материального обеспечения;

регулирование численности ремонтного и оперативного персонала;

применение различных стратегий ремонта;

планирование ремонта с учетом полезного использования и ужесточенных сроков службы оборудования и другие вопросы.

В сложившихся условиях выпуск настоящего Справочника представляется крайне актуальным.

Материалы справочника, имеющие рекомендательный характер, помогут предприятиям в разработке собственных Положений по ППР оборудования, послужат необходимой методической базой для реализации новых прав и ответственности, нормативной базой для обеспечения эффективного планирования ремонтных работ, потребностей в материальных и финансовых ресурсах, а также инструментом для выработки правильных организационных решений по совершенствованию ремонтной службы.

Справочник состоит из четырех частей:

Часть I. Эксплуатация, техническое обслуживание и ремонт энергетического оборудования.

Часть II. Типовая номенклатура ремонтных работ, ремонтные нормативы, нормы расхода материалов и запасных частей на ремонт электротехнического оборудования.

Часть III. Типовая номенклатура ремонтных работ, ремонтные нормативы, нормы расхода материалов и запасных частей на ремонт теплотехнического оборудования.

Часть IV. Приложения, содержащие необходимые методические и справочные материалы.

Основным документом, по которому осуществляется ремонт электрооборудования, является годовой график планово-предупредительного ремонта электрооборудования, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

Рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть:

1. Масляный трансформатор трехфазный двухобмоточный 6/0,4 кВ,

2. Электродвигатель насоса, асинхронный Рн=125 кВт;

Таблица. - Исходные данные для составления графика ППР

| № п/п | Тип оборудования | Ремонт | Трудоемкость чел/час |

| Вид | Переодичностьмес. | Продолжительность (простои), час. | Число в цикле |

| Трансформатор 6/0,4кВ, 1000 кВА | К (Рц) | ||

| Т(tТ) | формула | ||

| ТО(tТО) | формула | ||

| Электродвигатель асинхронный Рн=125 кВт | К | ||

| Т | формула | ||

| ТО | формула |

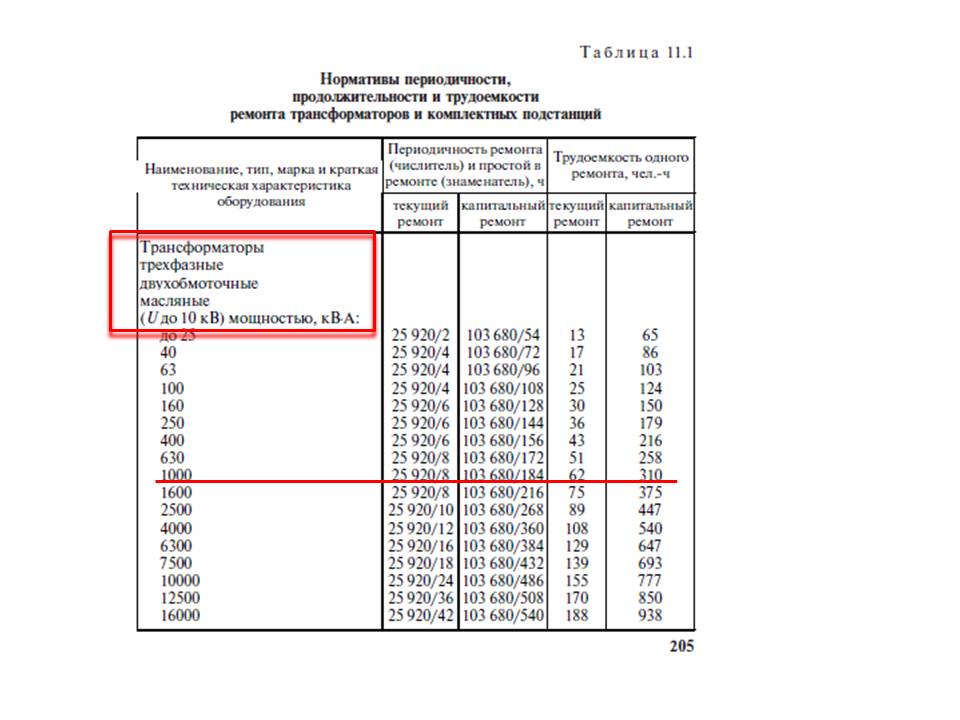

Шаг 2. На этом этапе определяем нормативы ресурса между ремонтами и простоя.

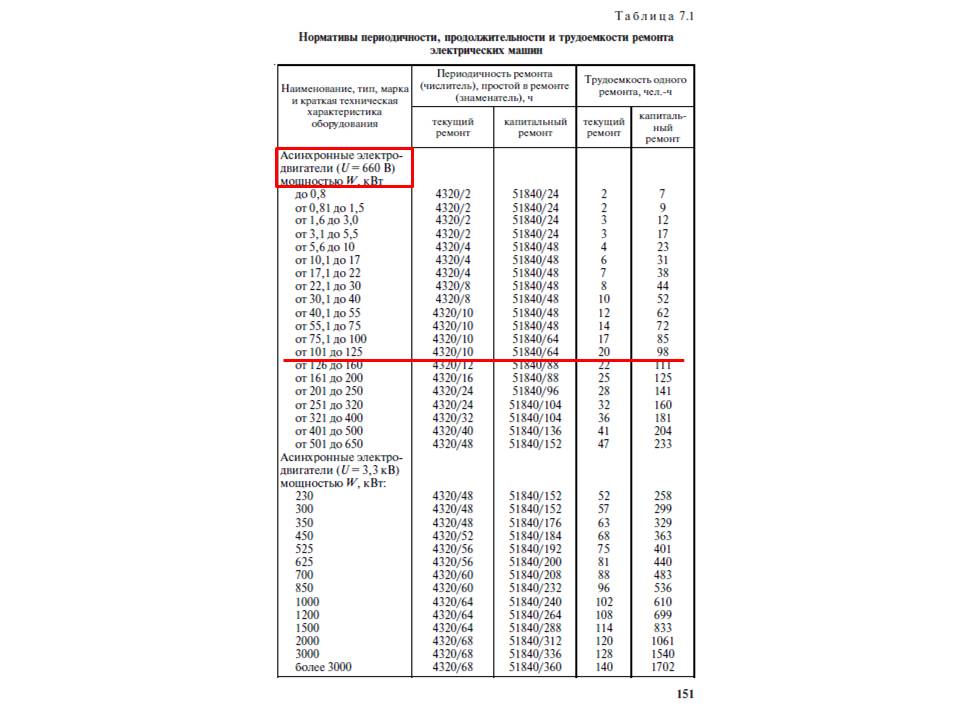

б) Для электродвигателя по той же схеме – стр.151 Таблица 7.1 (смотри рисунок).

Таблица. - Исходные данные для составления графика ППР

| № п/п | Тип оборудования | Ремонт | Трудоемкость чел/час | |

| Вид | Переодичностьчас. (мес.) | Продолжительность (простои), час. | Число в цикле | |

| Трансформатор 6/0,4кВ, 1000 кВА | К (Рц) | 103680 (144) | ||

| Т(tТ) | 25920 (36) | формула | ||

| ТО(tТО) | 720 (1) | 0,8 | формула | 6,2 |

| Электродвигатель асинхронный Рн=125 кВт | К | 51840 (72) | ||

| Т | 4320 (6) | формула | ||

| ТО | 720 (1) | 0,1 | формула |

Очередные осмотры электрооборудования (без их отключения) производятся один раз в месяц. Продолжительность и трудоемкость ТО электрического оборудования следует предусматривать 10% от текущего ремонта.

Для того чтобы определить сколько будет длиться в месяцах ремонт необходимо количество часов периодичности ремонта по оборудованию разделить на количество часов в месяц.Производим вычисление для трансформатора Т-1: 103680/720 = 144 мес.

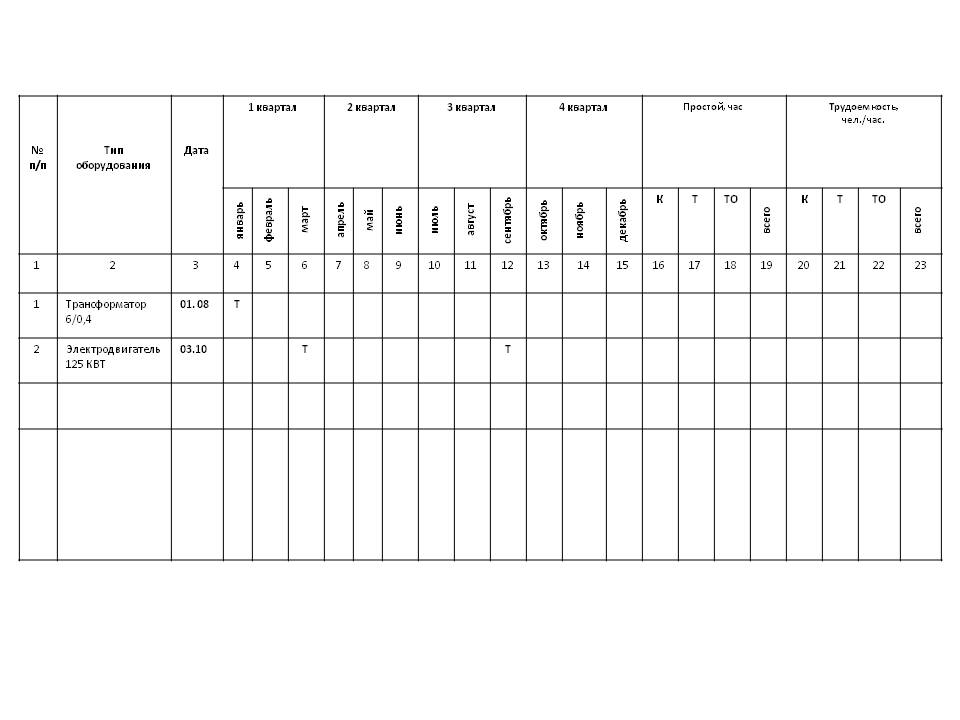

Для выбранного электрооборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определиться с датами последних ремонтов – капитального и текущего. Предположим, мы составляем график на 2014 год. Оборудование действующее, даты ремонтов допустим нам известны. Для трансформатора Т-1 капитальный ремонт проводился в январе 2008 года, текущий – январь 2011 года. Для электродвигателя Н-1 капитальный – сентябрь 2012, текущий – март 2013 года.

Определяем когда и какие виды ремонта предстоят трансформатору Т-1 в 2014 году. Как мы знаем в году 8640 часов. Берем найденный норматив ресурса между капитальными ремонтами для трансформатора Т-1 103680 ч. и делим его на количество часов в году 8640 ч. Производим вычисление 103680/8640 = 12 лет. Таким образом, следующий капитальный ремонт должен проводиться через 12 лет после последнего капитального ремонта, а т.к. последний был в январе 2008 г., значит, следующий планируем на январь 2020 года.

Для электродвигателя получаем: капитальный ремонт проводится каждые 6 лет и планируется на сентябрь 2018 года. Текущий проводится 2 раза в год (каждые 6 месяцев) и, согласно последнему текущему ремонту планируем на март и сентябрь 2014 года.

Наш график приобретает следующий вид:

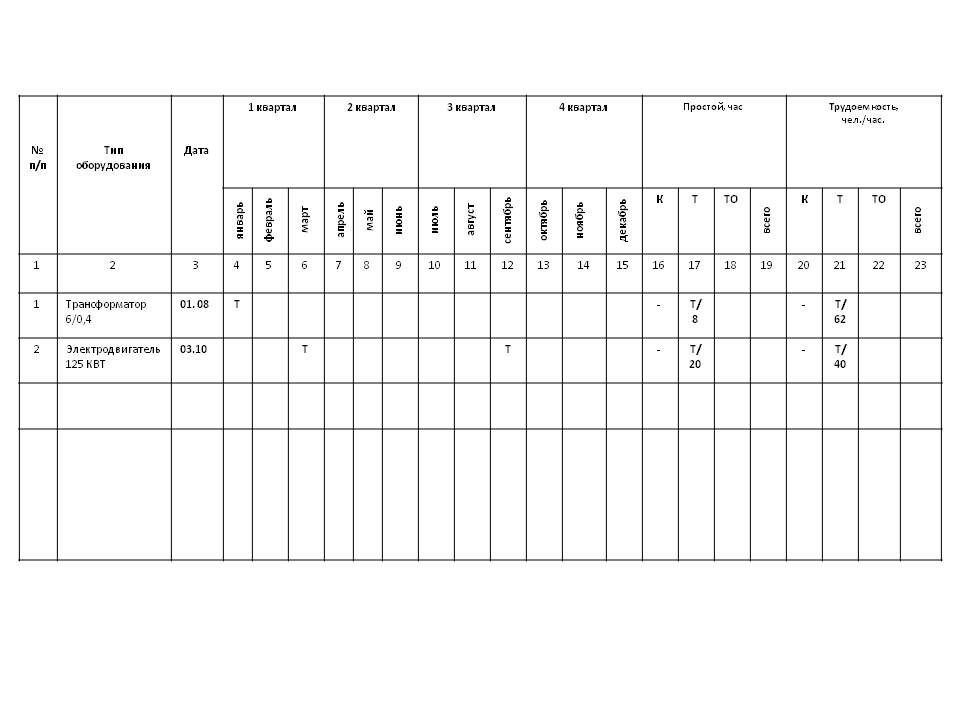

Шаг 5. Определяем годовой простой текущего ремонта. Для трансформатора он будет равен 8 часам, т.к. в 2014 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт - 8 часов. Для электродвигателя Н-1 в 2014 году будет два текущих ремонта, норма простоя в текущем ремонте – 10 часов. Умножаем 10 часов на 2 и получаем годовой простой равный 20 часам.

Шаг 6. Определяем годовую трудоемкость ремонтов.

Трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Для трансформатора он будет равен 62 чел/час., т.к. в 2014 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт - 62 чел/час. Для электродвигателя Н-1 в 2014 году будет два текущих ремонта, норма трудоемкости в текущем ремонте – 20 чел/час. Умножаем 20 чел/час на 2 и получаем годовую трудоемкость - 40 чел/час.

Наш график приобретает следующий вид:

Шаг 7. На основании структуры ремонтного цикла по каждому оборудованию проставляем количество осмотров между ремонтами и определяем годовой простой по ТО.

Для одного трансформатора простой будет равен 0,8 часам, по структуре ремонтного цикла количество осмотров между ремонтами - 35ТО. В 2014 году мы запланировали один текущий ремонт, поэтому количество осмотров будет всего 11, норма годового простоя ТО составит 8,8 (11 умножаем на 0,8).

Для электродвигателя Н-1 простой будет равен 0,1 часам, по структуре ремонтного цикла количество осмотров между ремонтами - 5ТО. В 2014 году мы запланировали два текущего ремонта, поэтому количество осмотров будет 10, норма годового простоя ТО составит 1,0 (10 умножаем на 0,1).

Трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Для трансформатора он будет равен 68,2 чел/час (6,2 чел/час умножаем на 11ТО).

Для электродвигателя Н-1 в 2014 году будет равен 20 чел/час (2 чел/час умножаем на 10 ТО).

Получаем окончательный вид нашего графика.

Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы.Не стоит забывать, что даты ремонтов необходимо согласовывать с механической службой и при необходимости службой КИПиА, а также с другими структурными подразделениями, имеющим непосредственное отношение к ремонту и обслуживанию смежного оборудования.

1.1.15. Нормативы периодичности, продолжительности и трудоемкости ремонта, приведенные в данной Системе ППР ЭО, рассчитаны как средневзвешенные величины исходя из следующих соображений:

средние (по тяжести) условия эксплуатации оборудования;

ремонт оборудования производится в условиях с нормальным температурным режимом;

срок службы оборудования не превысил нормативный.

При отличии условий от оговоренных выше корректировка нормативов производится в соответствии с приведенными в соответствующих разделах данной Системы ППР ЭО коэффициентами.

1.1.16. Входящее в Систему ППР ЭО энергетическое оборудование условно разделено на следующие две группы:

электротехническое оборудование (электрические машины, электрические сети и устройства релейной защиты, электрические аппараты низкого и высокого напряжения, силовые трансформаторы, аккумуляторные батареи, средства связи и сигнализации), нормативы и нормы на которое приведены во второй части настоящего Справочника;

теплотехническое оборудование (котлы и котельно-вспомогательные элементы, котлы-утилизаторы, паровые турбины, трубопроводы и трубопроводная арматура, компрессоры и насосы, вентиляторы, дымососы, нагнетатели, вентиляционные и вытяжные системы, калориферы, кондиционеры, оборудование водозабора и водоподготовки), нормативы и нормы на которое приведены в третьей части Справочника.

1.1.17. Для эффективной реализации Системы ППР ЭО необходимо выполнение следующих условий:

энергетическая служба предприятия должна быть укомплектована квалифицированным персоналом в соответствии со штатным расписанием, иметь ремонтную базу с необходимой технологической оснасткой и высокопроизводительным инструментом;

ремонтный, дежурный и оперативный персонал обязан знать и соблюдать правила технической эксплуатации оборудования, правила промышленной и пожарной безопасности;

остановка оборудования на плановые ремонты производится по утвержденным годовым и месячным планам-графикам в соответствии с нормативной периодичностью и с учетом максимального использования остановок на ТО и диагностирование оборудования;

ремонты выполняются качественно, в запланированном объеме, с максимальной механизацией тяжелых трудоемких работ;

при ремонте широко применяется агрегатно-узловой метод и метод ремонта крупных объектов по сетевому графику;

обеспечивается организация поставок агрегатов, узлов и деталей от заводов-изготовителей. Только детали несложной конфигурации изготавливаются в собственных цехах;

систематически по специальному плану проводятся работы по повышению долговечности, снижению показателей аварийного выхода энергооборудования из строя.

1.2. Задачи и функции отдела главного энергетика

1.2.1. Как показывает опыт работы предприятий в новых условиях хозяйствования, особенно в последние 5–7 лет, существовавшая в недавнем прошлом централизованная командная система управления оказалась неприспособленной для решения главной задачи: получения прибыли.

1.2.2. Появилась необходимость не на словах, а на деле централизовать управление технической эксплуатацией всех типов основных фондов предприятия, сосредоточив его в одних руках: заместителя директора – главного инженера предприятия. На некоторых предприятиях централизацию технической эксплуатации еще более тесно связали с эффективным использованием основных фондов, подчинив ее заместителю руководителя предприятия по оборудованию.

1.2.3. На предприятиях необходимо:

уточнить организационную структуру управления отделом главного энергетика (ОГЭ; пример структуры ОГЭ представлен на рис. 1);

разработать систему (матрицу) распределения ответственности и полномочий каждого сотрудника ОГЭ, отдела главного механика (ОГМ), отдела главного прибориста (ОГП) и других подразделений (табл. 1.1);

конкретизировать их функции и ответственность в отношении содержания работ, срокам их выполнения, объемов информации, получаемой от руководства предприятия, служб и отдельных подразделений.

1.2.4. Для выполнения работ п. 1.2.3. создается комиссия в составе: руководитель: заместитель руководителя – главный инженер предприятия;

члены: заместитель руководителя предприятия по персоналу, главный энергетик, заместитель главного инженера по качеству и производственной безопасности, начальник отдела охраны труда и заработной платы, начальник юридического отдела, инженер по организации управления производством, главный механик.

1.2.5. После утверждения регламента руководителем предприятия уточняются обязанности и права главного энергетика (Приложение 7).

Реализация рекомендаций Системы ППР ЭО на предприятии возлагается на ОГЭ, а на предприятиях, где в силу малочисленности энергетической службы ОГЭ не создан, – на ОГМ. На ОГЭ кроме указанных выше функций возлагаются следующие задачи.

1.2.6. Основными задачами ОГЭ являются:

организация бесперебойного снабжения предприятия энергоресурсами требуемых параметров (электроэнергией, паром, перегретой водой, промышленной и питьевой водой, природным газом, сжатым воздухом);

организация качественной очистки промышленных и хозяйственных сточных вод;

организация надежной и безопасной работы энергетического хозяйства предприятия;

организация и контроль эксплуатации и ремонта энергетического хозяйства предприятия, а также технический надзор и методическое руководство деятельностью энергетического и технологического персонала, обслуживающего энергетическое и энерготехнологическое оборудование цехов и водооборотные циклы производств;

осуществление взаимодействия с региональными органами Федерального надзора по вопросам безопасной эксплуатации оборудования;

осуществление взаимодействия с поставщиками и потребителями энергоресурсов.

Рис. 1. Организационная структура ОГЭ (вариант)

Распределение ответственности и полномочий руководства ОГЭ (вариант)

Обозначения: О – несет ответственность; У – обязательно участвует; O1 – ответственность по электроснабжению и водоснабжению; 02 – ответственность по теплогазоснабжению и очистке сточных вод; О3 – ответственность по ведомственному надзору; 04 – ответственность по рациональному использованию энергетических ресурсов; O5 – ответственность по планово-предупредительному ремонту.

1.2.7. В соответствии с основными задачами на ОГЭ возлагается выполнение следующих работ:

составление энергобаланса предприятия. Разработка суточных и месячных лимитов энергопотребления, анализ их выполнения в целях снижения нагрузок в часы пик;

составление (с привлечением сторонних организаций) текущих и перспективных планов развития энергохозяйства;

Система ППР — это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся профилактические осмотры и плановые ремонты его: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями и условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

- периодические плановые ремонты:

Межремонтное обслуживание — это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры — осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Малый ремонт — детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание.

Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

- продолжительности ремонтного цикла;

- продолжительности межремонтных и межосмотровых циклов;

- категорий ремонтной сложности (КРС);

- трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами.

Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Например, для агрегатных финишных станков структура ремонтного цикла имеет следующий вид

где К — это капитальный ремонт (или ввод оборудования в эксплуатацию);

С — средний ремонт;

М — малый ремонт;

1, 2, 3, . 6 — порядковый номер ремонта в цикле.

Продолжительность ремонтного цикла — промежуток времени между двумя капитальными ремонтами.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

- прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Категория ремонтной сложности универсального оборудования определяется по справочнику ППР.

КРС специального технологического оборудования (a р.c) определяется трудоемкостью ремонтных работ:

где tiслес — норма времени выполнения каждой слесарной операции, в нормо-часах;

tр.е.слес — норма времени на одну ремонтную единицу капитального ремонта оборудования, в нормо-часах;

m — типовой перечень слесарных работ (с указанием процентов замены изношенных важнейших деталей), выполняемых при проведении капитального ремонта.

Для большинства оборудования в машиностроении и приборостроении норма времени на одну ремонтную единицу равна:

- 23 часа для механической части оборудования;

Специализированное издание для профессионалов энергетической отрасли

Минэнерго готовит пакет изменений в нормативные документы по ремонтной деятельности в электроэнергетике

Минэнерго России уделяет повышенное внимание вопросам надежности функционирования генерирующих объектов, планирования и осуществления ремонтной деятельности.

Проведенный анализ выполнения планов ремонтов основного оборудования генерирующими компаниями в течение последних 5 лет показал сложившуюся тенденцию невыполнения планов. Наиболее существенным фактором, влияющим на показатели выполнения ремонтов, является исключение плановых капитальных или средних ремонтов из годовой программы в первую очередь из-за перераспределения финансовых затрат на проведение неплановых (аварийных) ремонтов на другом оборудовании и выполнение дополнительных ремонтных работ, выявленных по результатам дефектации в период планового ремонта.

Действующее законодательство в электроэнергетике позволяет вносить изменения в утвержденные годовые и месячные графики ремонтов и не содержит ограничений для перевода в плановый и, как следствие, оплачиваемый на оптовом рынке ремонт аварийных отключений генерирующего оборудования.

В связи с отсутствием нормативных документов, устанавливающих единые обязательные требования к организации технического обслуживания и ремонта электростанций, их эксплуатации, график ремонтов, основной задачей которого являлось и является скоординированное планирование отключений объектов электроэнергетики по условиям работы энергосистемы, превращается в документ, посредством которого недобросовестные собственники, не обеспечившие надлежащую эксплуатацию генерирующих объектов и выполнение своих обязательств, пытаются минимизировать или исключить штрафные санкции в рамках платы за мощность.

По мнению Минэнерго России, указанные вопросы не могут быть решены путем внесения изменений в регламенты оптового рынка и требуют комплексной регламентации на нормативном уровне. В настоящее время в завершающей стадии находится работа по подготовке проекта соответствующих изменений в Правила вывода объектов электроэнергетики в ремонт и из эксплуатации и Правила оптового рынка электрической энергии и мощности. Также разработан проект Правил организации технического обслуживания и ремонта оборудования, зданий и сооружений электрических станций и сетей.

Принятие указанных нормативных актов позволит ограничить возможность перевода незапланированных отключений оборудования в категорию плановых ремонтов, создаст экономические стимулы для своевременного планирования и качественного выполнения ремонтных работ, соблюдения запланированных объемов ремонта. Это также позволит оплачивать на оптовом рынке ремонты генерирующих объектов только в тех объемах, которые были запланированы на этапе утверждения годового графика ремонтов и, соответственно, величина ремонтного снижения мощности которых была акцептована энергетическим сообществом до начала года.

Что принят ряд документов в области тарифного регулирования электроэнергетики:

Вопрос-ответ

Энергетическая служба каждый год создаёт график планово-предупредительного ремонта на теплотехническое и энергетическое оборудование. Обычно это делали на основании первого тома ОСТОРЭО, в котором были отражены все коэффициенты для расчета трудоемкости, сложности ремонта и т.п.

В этом году книгу потеряли. И как выяснили, есть уже более современные нормы. Какие именно коэффициенты сейчас используются для составления подобных графиков ППР? Где приводятся примеры расчета?

Можно ли опираться на ОСТОРЭО (второй и третий том)?

Единая система планово-предупредительных ремонтов (ППР) предусматривает обслуживание и ремонты оборудования, проводимые профилактически (через определенное число часов работы) по заранее составленному плану с целью предотвращения прогрессивного износа.

Обязательный для применения всеми организациями нормативный документ, регламентирующий вопросы организации планово-предупредительных ремонтов энергетического оборудования, нам не известен.

При составлении графиков ППР возможно использование как справочника Отраслевая система технического обслуживания и ремонта энергетического оборудования и энергосетей (ОСТОРЭО 1988), так и иных справочников:

- Система технического обслуживания и ремонта энергетического оборудования. Справочник / Ящура А.И. — М.: Изд-во НЦ ЭНАС, 2006;

- Система технического обслуживания и ремонта общепромышленного оборудования. Справочник / Ящура А.И. — М.: Изд-во НЦ ЭНАС, 2006;

- Производственная эксплуатация, техническое обслуживание и ремонт энергетического оборудования. Справочник / Колпачков В.И., Ящура А.И. — М.: Изд-во Энергосервис, 1999;

- Система технического обслуживания и ремонта оборудования энергохозяйств промышленных предприятий / Афанасьев Н.А., Юсипов М. А. — М.: Энергоатомиздат, 1989;

- Положение о системе планово-предупредительных ремонтов основного оборудования коммунальных теплоэнергетических предприятий — М.: Стройиздат, 1986;

- Система планово-предупредительного ремонта оборудования и сетей промышленной энергетики / Синягин Н.Н., Афанасьев Н.А., Новиков С.А. — М.: Изд-во Энергия, 1978.

Объемы и нормы испытаний электроустановок потребителей, проводимых при капитальном ремонте, текущем ремонте и межремонтных испытаниях и измерениях в рамках ППР указаны в Приложении 3 к Правилам технической эксплуатации электроустановок потребителей (ПТЭЭП), утвержденным Приказом Минэнерго России от 13.01.2003 № 6, зарегистрированым Минюстом России 22.01.2003 рег. № 4145. Сроки ремонтов и профилактических испытаний устанавливаются системой планово-предупредительных ремонтов, утверждаемой руководителем Потребителя — владельца электроустановок, исходя из результатов предыдущих испытаний (Глава 3.6 ПТЭЭП), результатов технического диагностирования (Приложение 2 ПТЭЭП), с учетом инструкций заводов-изготовителей оборудования.

В отношении испытаний тепловых энергоустановок действуют Правила технической эксплуатации тепловых энергоустановок, утвержденные приказом Минэнерго России от 24.03.2003 № 115, зарегистрированным Минюстом России 02.04.2003, рег. № 4358.

ОБСЛУЖИВАНИЯ И РЕМОНТА ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

УДК 621.313/316.(004.5+004.67) ББК 31.16

Я99 Система технического обслуживания и ремонта энергетиче ского оборудования. Справочник. – М.: Изд во НЦ ЭНАС, 2006. – 504 с. ил.

ISBN 5 93196 572 6

Рассмотрены организационные принципы производственной эксплуатации, технического обслуживания, а также современные методы и формы организа ции ремонта энергетического оборудования с учетом требований новых норма тивных правовых актов, выпущенных в последние годы.

Приведены типовые номенклатуры ремонтных работ, уточненные сроки службы, ремонтные нормативы, нормы расхода материалов и запасных частей для всех основных видов электротехнического и теплотехнического оборудова ния.

Особое внимание уделено системе организации ремонта по техническому состоянию оборудования на основе применения современных методов и средств технической диагностики.

Справочник рассчитан на инженерно технических работников, занятых производственной эксплуатацией, техническим обслуживанием и ремонтом энергетического оборудования на предприятиях различных отраслей. Может быть использован для подготовки студентов технических вузов и техникумов.

УДК 621.313/316.(004.5+004.67) ББК 31.16

Все права защищены. Никакая часть этой книги не может быть напечатана, переведена на любой язык или воспроизведена в какой бы то ни было форме без письменного разрешения издательства.

ISBN 5 93196 572 6

В последние годы в организации ремонта оборудования на промыш ленных предприятиях страны произошли коренные изменения. Одно временно с сокращением большинства промышленных министерств перестали существовать отраслевые управления главного механика и главного энергетика, осуществлявшие координацию организации ре монта оборудования. Были расформированы общесоюзные и отрасле вые ремонтные организации (ремонтные объединения, тресты и т. п.) для централизованного ремонта профильного оборудования. Почти одновременно во всех отраслях прекратились разработка, пересмотр и издание Положений (Систем) по планово предупредительному ремонту оборудования, обеспечивавших предприятия методической и норма тивной базой для планирования и организации ремонта оборудования. Распалась система централизованного снабжения предприятий обору дованием, запасными частями, ремонтной оснасткой и ремонтными материалами. Прекратился пересмотр норм амортизационных отчис лений (сроков службы оборудования), ремонтных нормативов, норм расхода материалов, порядка и финансирования ремонта.

Экономический кризис привел к полной или частичной остановке многих производств. Загрузка действующих предприятий резко снизи лась. Энергоремонтные службы предприятий потеряли до 50 % квали фицированных работников. Большая часть промышленного оборудо вания (свыше 70 %) исчерпала свой амортизационный срок, требует замены или капитального восстановительного ремонта.

В новой редакции Справочника с учетом произошедших изменений уточнены, дополнены и доработаны следующие основные положения.

1. Приведена оптимальная структура энергетической службы пред приятия (организации) для рыночных условий хозяйствования. Уточ нено распределение ответственности и полномочий подразделений службы, дан полный перечень поступающей и исходящей информации, рассмотрены сроки выполнения работ и взаимодействие с другими службами. Этим вопросам посвящен раздел 1.

выявление внешних дефектов оборудования при его приемке; требования к эксплуатационной и ремонтной документации; требования к монтажу и сборке; перечень дефектов, которые могут быть выявлены на разных этапах

эксплуатации; порядок выявления скрытых дефектов в оборудовании и материалах.

3. Дана новая группировка и новые нормы амортизации основных фондов (сроков службы оборудования). Разработана методика расчета сумм амортизационных отчислений.

5. Скорректированы нормативы трудоемкости ремонтов оборудо вания путем включения в них трудозатрат на станочные работы.

6. Пересмотрены формы ремонтной документации в условиях тех нической эксплуатации оборудования при рыночных хозяйственных отношениях.

7. Разработан новый порядок финансирования ремонта оборудова ния путем создания резерва и применения счета будущих расходов.

9. Уточнены и дополнены термины и определения в связи с выхо дом после 1999 г. новых нормативных документов.

После выпуска предыдущего издания Справочника появились но вые нормативные правовые акты, по новому рассматривающие техни ческую эксплуатацию оборудования, в частности:

а также ряд других документов федерального уровня, касающихся организации ремонтного производства в России.

Сегодня предприятия самостоятельно несут ответственность за пла нирование и организацию ремонтов для обеспечения постоянной ра ботоспособности оборудования. При этом одновременно расширяют ся их права по многим важным направлениям, включая:

финансирование ремонта и его материального обеспечения; регулирование численности ремонтного и оперативного персонала; применение различных стратегий ремонта; планирование ремонта с учетом полезного использования и ужес

точенных сроков службы оборудования и другие вопросы.

В сложившихся условиях выпуск настоящего Справочника пред ставляется крайне актуальным.

Материалы справочника, имеющие рекомендательный характер, помогут предприятиям в разработке собственных Положений по ППР оборудования, послужат необходимой методической базой для реали зации новых прав и ответственности, нормативной базой для обеспе чения эффективного планирования ремонтных работ, потребностей в материальных и финансовых ресурсах, а также инструментом для вы работки правильных организационных решений по совершенствова нию ремонтной службы.

Справочник состоит из четырех частей:

Ч а с т ь I. Эксплуатация, техническое обслуживание и ремонт энер гетического оборудования.

Ч а с т ь II. Типовая номенклатура ремонтных работ, ремонтные нормативы, нормы расхода материалов и запасных частей на ремонт электротехнического оборудования.

Ч а с т ь III. Типовая номенклатура ремонтных работ, ремонтные нормативы, нормы расхода материалов и запасных частей на ремонт теплотехнического оборудования.

Ч а с т ь IV. Приложения, содержащие необходимые методические

и справочные материалы.

ЭКСПЛУАТАЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

1. ЭНЕРГЕТИЧЕСКАЯ СЛУЖБА ПРЕДПРИЯТИЯ И СИСТЕМА ПЛАНОВО ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА

1.1. Общая концепция системы планово предупредительного ремонта энергетического оборудования

1.1.1. Система планово предупредительного ремонта энергетичес кого оборудования (далее – Система ППР ЭО) – это комплекс методи ческих рекомендаций, норм и нормативов, предназначенных для обес печения эффективной организации, планирования и проведения тех нического обслуживания (ТО) и ремонта энергетического оборудования. Рекомендации, приведенные в настоящей Системе ППР ЭО, могут ис пользоваться на предприятиях любых видов деятельности и форм соб ственности, применяющих аналогичное оборудование, с учетом конк ретных условий их работы.

1.1.2. Планово предупредительный характер Системы ППР ЭО ре ализуется:

проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально техническое обеспечение которых планируется заранее;

проведением операций ТО и контроля технического состояния, на правленных на предупреждение отказов оборудования и поддержание его исправности и работоспособности в интервалах между ремонтами.

1.1.3. Система ППР ЭО создавалась с учетом новых экономических

и правовых условий, а в техническом плане – при максимальном ис пользовании:

возможностей и преимуществ агрегатного метода ремонта; всего спектра стратегий, форм и методов ТО и ремонта, в т. ч. но

вых средств и методов технической диагностики; современной вычислительной техники и компьютерных техноло

гий сбора, накопления и обработки информации о состоянии оборудо вания, планирования ремонтно профилактических воздействий и их материально технического обеспечения.

1.1.4. Действие Системы ППР ЭО распространяется на все обору дование энергетических и технологических цехов предприятий вне зави симости от места его использования.

1.1.5. Все эксплуатируемое на предприятиях оборудование подраз деляется на основное и неосновное.

Основным является оборудование, при непосредственном участии которого осуществляются основные энергетические и технологические процессы получения продукта (конечного или промежуточного), и вы ход которого из строя приводит к прекращению или резкому сокраще нию выпуска продукции (энергии).

Неосновное оборудование обеспечивает полноценное протекание энергетических и технологических процессов и работу основного обо рудования.

1.1.6. В зависимости от производственной значимости и выполняе мых функций в энергетических и технологических процессах оборудо вание одного и того же вида и наименования может быть отнесено как

к основному, так и к неосновному.

1.1.7. Система ППР ЭО предусматривает, что потребность обору дования в ремонтно профилактических воздействиях удовлетворяется сочетанием различных видов ТО и плановых ремонтов оборудования, различающихся периодичностью и составом работ.

В зависимости от производственной значимости оборудования, вли яния его отказов на безопасность персонала и стабильность энерготех нологических процессов ремонтные воздействия реализуются в виде регламентированного ремонта, ремонта по наработке, ремонта по тех ническому состоянию, либо в виде их сочетания.

1.1.9. Наиболее перспективным методом ремонта оборудования для предприятий любых форм собственности является агрегатно узловой метод, при котором неисправные сменные элементы (агрегаты, узлы и детали) заменяются новыми или отремонтированными, взятыми из оборотного фонда.

1.1.10. Своевременная замена неисправных агрегатов, узлов и дета лей – реализация планово предупредительной системы ремонта – наи более успешно решается при внедрении технического диагностирова ния оборудования в процессе его ТО и ремонта.

1.1.11. Ремонт оборудования может осуществляться собственными силами предприятий, эксплуатирующих оборудование, сторонними

специализированными ремонтными предприятиями, а также специа лизированными подразделениями заводов изготовителей. Удельный вес каждой из перечисленных организационных форм ремонта для конк ретного предприятия зависит от многих факторов: развитости собствен ной ремонтной базы, ее оснащенности, удаленности от предприятий – изготовителей оборудования и специализированных ремонтных орга низаций, а также финансовых возможностей предприятия.

1.1.12. Техническое обслуживание и ремонт энергетического обо рудования (в том числе энерготехнологических котлов, котлов утили заторов, парогазотурбинных агрегатов, влагопоглотительных устройств

и коммуникаций и т. п.), расположенного в производственных цехах, осуществляют службы главного механика и главного энергетика.

1.1.13. Техническое обслуживание и ремонт оборудования энергети ческого хозяйства предприятия и коммуникаций энергоносителей (ста ционарные и передвижные электростанции, распределительные и транс форматорные подстанции, внутризаводские воздушные и кабельные сети, внутризаводские сети природного газа, используемого в качестве топли ва, пароносительные и бойлерные установки, устройства сбора и возвра та конденсата, общезаводские водозаборные сооружения и сооружения предварительной очистки воды для питания энергетических установок и подпитки водооборотных систем, сети и установки для снабжения пред приятий теплом, паром, водой сжатым воздухом, средства связи и сигна лизации и т.п.) осуществляет служба главного энергетика.

1.1.14. Граница разделения объектов ремонта между службами глав ного механика и главного энергетика устанавливается по следующему признаку. Если к оборудованию и коммуникациям объекта (техноло гического цеха, участка и т.п.), закрепленному за службой главного ме ханика, подводится или отводится энергетическая среда, то границей разделения является первый запорный орган (запорная арматура, от ключающее устройство и т. п.) перед вводом в цех. За плотность присо единения и исправность запорного органа несет ответственность служ ба главного механика.

1.1.15. Нормативы периодичности, продолжительности и трудоем кости ремонта, приведенные в данной Системе ППР ЭО, рассчитаны как средневзвешенные величины исходя из следующих соображений:

средние (по тяжести) условия эксплуатации оборудования; ремонт оборудования производится в условиях с нормальным тем

пературным режимом; срок службы оборудования не превысил нормативный.

При отличии условий от оговоренных выше корректировка норма тивов производится в соответствии с приведенными в соответствую щих разделах данной Системы ППР ЭО коэффициентами.

1.1.16. Входящее в Систему ППР ЭО энергетическое оборудование условно разделено на следующие две группы:

электротехническое оборудование (электрические машины, элект рические сети и устройства релейной защиты, электрические аппараты

низкого и высокого напряжения, силовые трансформаторы, аккумуля торные батареи, средства связи и сигнализации), нормативы и нормы на которое приведены во второй части настоящего Справочника;

теплотехническое оборудование (котлы и котельно вспомогатель ные элементы, котлы утилизаторы, паровые турбины, трубопроводы и трубопроводная арматура, компрессоры и насосы, вентиляторы, дымо сосы, нагнетатели, вентиляционные и вытяжные системы, калорифе ры, кондиционеры, оборудование водозабора и водоподготовки), нор мативы и нормы на которое приведены в третьей части Справочника.

1.1.17. Для эффективной реализации Системы ППР ЭО необходи мо выполнение следующих условий:

энергетическая служба предприятия должна быть укомплектована квалифицированным персоналом в соответствии со штатным расписа нием, иметь ремонтную базу с необходимой технологической оснаст кой и высокопроизводительным инструментом;

ремонтный, дежурный и оперативный персонал обязан знать и со блюдать правила технической эксплуатации оборудования, правила промышленной и пожарной безопасности;

остановка оборудования на плановые ремонты производится по утвержденным годовым и месячным планам графикам в соответствии

с нормативной периодичностью и с учетом максимального использо вания остановок на ТО и диагностирование оборудования;

ремонты выполняются качественно, в запланированном объеме, с максимальной механизацией тяжелых трудоемких работ;

при ремонте широко применяется агрегатно узловой метод и ме тод ремонта крупных объектов по сетевому графику;

обеспечивается организация поставок агрегатов, узлов и деталей от заводов изготовителей. Только детали несложной конфигурации изго тавливаются в собственных цехах;

систематически по специальному плану проводятся работы по по вышению долговечности, снижению показателей аварийного выхода энергооборудования из строя.

1.2. Задачи и функции отдела главного энергетика

1.2.1. Как показывает опыт работы предприятий в новых условиях хозяйствования, особенно в последние 5–7 лет, существовавшая в не давнем прошлом централизованная командная система управления оказалась неприспособленной для решения главной задачи: получения прибыли.

Читайте также: