Начала подачи топлива по мениску

На двигателе проверяют момент начала подачи топлива насосом и число оборотов, которое поддерживается регулятором на холостом ходу. Количество подаваемого насосом топлива проверяют на двигателе, установленном на тормозном стенде.

Момент начала подачи топлива проверяется по мениску для насосов с новыми либо мало работавшими и не имеющими износа плунжерными парами и нагнетательными клапанами. Перед проверкой угла начала подачи топлива следует установить наибольшую подачу топлива, затем прокачать его до полного удаления воздуха из системы.

Порядок проверки по мениску:

1) Снять трубку высокого давления, придерживая нажимной штуцер за шестигранник ключом.

2) На штуцер (8) [рис.45] установить стеклянную капиллярную трубку. Для этого к штуцеру нужно прикрепить небольшую трубку высокого давления при помощи гайки. К ней резиновой трубкой присоединить небольшую стеклянную трубку (внутренний диаметр трубки 1-2 мм).

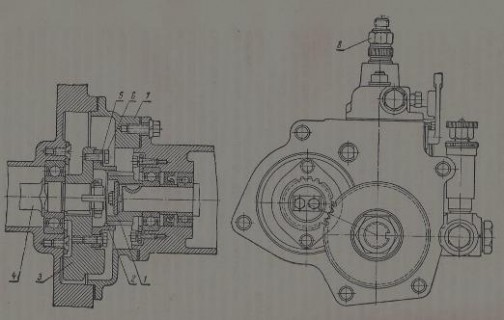

Рис. 45. Привод топливного насоса.

1) – Ведущая шестерня

2) – Шлицевой фланец

4) – Левый валик уравновешивающего механизма

5) – Замковая шайба

7) – Переходной фланец

8) – Штуцер нагнетательной секции

3) Из соединительного корпуса вывинтить установочную шпильку, затем вставить её ненарезанной стороной в отверстие до упора в маховик. Перевести рычаг декомпрессионного механизма в сторону маховика. Вращать коленчатый вал двигателя до тех пор, пока шпилька не войдёт в отверстие на маховике, и задержать поршень в положении в. м. т.

4) Открыть левый люк в соединительном корпусе. Найти на торце маховика риску с меткой 0 и установить против неё стрелку-указатель, изготовленную из куска проволоки. Вынуть установочную шпильку, завинтить её на место. Затем перевести рычаг декомпрессионного механизма в положение пуска.

5) Включить полную подачу топлива и вращать коленчатый вал двигателя до появления в стеклянной трубке моментоскопа топлива без пузырьков воздуха.

6) Встряхнув трубку, вылить из неё часть топлива и, внимательно наблюдая за мениском топлива в трубке, продолжать вращать коленчатый вал. В случае если мениск при вращении вала сразу начнёт подниматься, продолжить вращение до его остановки. После этого вылить часть топлива и начать повторно медленно вращать коленчатый вал.

Мениск должен некоторое время оставаться неподвижным, а затем начать подниматься. В момент начала подъёма прекратить вращать коленчатый вал и посмотреть, в каком положении находятся метки относительно стрелки-указателя. Стрелка-указатель должна находиться между рисками с метками 29 и 33 на маховике.

В случае если угол начала подачи будет отличаться от требуемого, необходимо изменить положение шлицевого фланца (2) относительно противовеса (3).

Для того чтобы изменить положение фланца, надо снять насос с двигателя. Для этого:

1) – Закрывают вентиль топливного бака и снимают топливопроводящую трубку. Затем снимают трубки к топливному фильтру и отъединяют тягу управления насосом от рычага промежуточного валика.

2) – Снимают трубку высокого давления. Для предотвращения отворачивания нажимного штуцера нужно придерживать его ключом за шестигранник.

3) – Наворачивают колпачки на штуцеры головки топливного насоса и форсунки для того, чтобы предохранить их от загрязнения. Вворачивают в накидные гайки трубки чистые пробки.

4) – Затем отворачивают 5 болтов, которые крепят насос к переходному фланцу и снимают его, отодвинув назад до выхода шестерни насоса из переходного фланца.

Для того чтобы изменить угол опережения начала подачи топлива необходимо:

1) – Отогнуть концы замковой шайбы (5), вывернуть два болта (6), придержав шлицевой фланец.

2) – Если нужно, уменьшить угол начала подачи, переставляют болты по часовой стрелке в соседние отверстия фланца: в первое - для уменьшения угла на 2,5 градуса (по коленчатому валу), во второе – для уменьшения угла на 5 градусов и так далее. Перестановка на каждое далее расположенное смежное отверстие фланца уменьшает угол на 2,5 градуса. Затем следует повернуть фланец по часовой стрелке до совпадения болтов с резьбовыми отверстиями противовесов и завернуть болты.

Если необходимо увеличить угол начала подачи, то болты переставляют и фланец поворачивают против часовой стрелки.

Болты переставляют вместе с замковой шайбой. Затем затягивают болты и стопорят их, загнув концы замковой шайбы.

Насос на двигатель устанавливают следующим образом:

поворачивают приводную шестерню до совпадения метки на ней с меткой на шестерне кулачкового вала;

отмечают мелом на фланце насоса положение пропущенного зуба на шестерне;

вращая коленчатый вал, устанавливают зубчатый фланец так, чтобы пропущенная впадина на нём заняла относительно переходного фланца то же положение, в котором находится пропущенный зуб относительно фланца насоса. Отмечают мелом на переходном фланце это положение;

приклеивают солидолом прокладку к переходному фланцу;

вводят зубья шестерни в зацепление с зубьями фланца, поворачивая немного насос в ту либо другую сторону до совпадения зубьев;

поворачивая корпус насоса, осторожно, чтобы не сдвинуть и не повредить прокладку, добиваются совпадения крепёжных отверстий и прикрепляют насос болтами;

ставят на место топливопроводы, тягу управления и воздухоочиститель.

Если шлицевой фланец был отсоединён от противовеса уравновешивающего механизма, то его устанавливают сначала приближённо по совпадению метки на фланце (2) с меткой на противовесе (3), а затем проверяют угол начала подачи топлива.

Число оборотов двигателя на холостом ходу определяют при полностью нажатой педали управления подачей топлива, когда рычаг топливного насоса упирается в головку упорного болта. Хорошо прогретый двигатель должен развивать не более 1920 об/мин.

При испытании двигателя на тормозном стенде можно проверить часовой расход топлива при нагрузке, а также число оборотов, при котором начинает работать корректор. Для этого нагружают двигатель (например, изменением подачи воды в гидравлический тормоз) до 1820-1840 об/мин коленчатого вала при натянутом до упора в головку упорного болта рычага управления топливным насосом. Снимают крышку бокового люка на корпусе насоса и проверяют степень прижатия тарелки корректора к упорному винту. Для проверки немного отводят внутренний рычаг регулятора и закладывают между тарелкой корректора и упорным винтом полоску папиросной бумаги. Изменяя нагрузку, добиваются такого положения, чтобы полоску бумаги можно было вытянуть, не разорвав её. В этом положении замеряют число оборотов.

При мощности двигателя 20 л/с число оборотов коленчатого вала должно быть 1780-1820 об/мин.

Если число оборотов превышает 1820 об/мин, нужно отвернуть болт и добавить одну прокладку под его головку. Если число оборотов ниже 1780 об/мин, нужно убрать одну прокладку из-под головки блока.

Часовой расход топлива проверяют при номинальном режиме двигателя (18 л/с при 1580-1620 оборотах коленчатого вала в минуту). Он не должен превышать 3,7 кг/ч либо 205 граммов на каждую лошадиную силу в час.

Насос, не соответствующий требованиям по часовому расходу топлива и числу оборотов, нужно снять с двигателя и сдать для проверки и регулировки в мастерскую.

Своевременность сгорания топлива обуславливается углом опережения подачи топлива. От его величины зависят продолжительность периода задержки самовоспламенения, скорость нарастания давления и расположение линии сгорания относительно В.М.Т. При смещении сгорания топлива на начало процесса расширения уменьшается давление в конце горения, повышается температура отходящих газов и возрастают потери теплоты, что приводит к увеличению удельного расхода топлива. Кроме того, будут происходить перегрев поршня и повышение температурных напряжений цилиндра. Давление в конце горения Pz по отдельным цилиндрам не должно отклоняться от значений, указанных в формуляре дизеля, более чем на ± 5 %. Для повышения Pz угол опережения подачи топлива увеличивают, для снижения - уменьшают. Величина угла опережения подачи топлива указана в формуляре двигателя.

При определении угла опережения подачи топлива односекционным топливным насосом выполняют следующие действия:

- 1. Отсоединяют топливную трубку от насоса.

- 2. Устанавливают на штуцер топливного насоса моментоскоп.

- 3. Ставят рейку топливного насоса на полную подачу топлива.

- 4. Прокачивают топливный насос вручную до полного удаления воздуха из трубопровода насоса и моментоскопа.

- 5. Сжимая резиновую трубку, выдавливают из стеклянной трубки топливо до половины её длины.

- 6. Медленно проворачивают коленчатый вал дизеля до начала движения мениска топлива в стеклянной трубке; этот момент будет соответствовать началу подачи топлива.

- 7. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до В.М.Т. Если маховик не разбит на градусы, измеряют длину дуги маховика от метки В.М.Т. данного цилиндра до неподвижной стрелки-указателя на блоке, а затем подсчитывают угол по формуле

где l - длина дуги от метки в.м.т. до стрелки-указателя, мм;

L - длина окружности маховика, мм.

При отсутствии моментоскопа угол опережения подачи топлива можно проверить следующим образом:

- 1. Отсоединяют топливную трубку от насоса.

- 2. Вынимают из насоса нагнетательный клапан с пружиной, устанавливают на место штуцер или крышку насоса.

- 3. Подают топливо из расходной цистерны к насосу.

- 4. Спускают воздух из топливного трубопровода и насоса, после чего прикрывают отверстие в штуцере пальцем.

- 5. Медленно проворачивают коленчатый вал дизеля до прекращения вытекания топлива через штуцер.

- 6. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до В.М.Т.

Для большей точности рекомендуется определять угол подачи топлива два раза. Если измеряемый угол опережения подачи топлива отличается больше чем на 1-1,5 % от указанного в формуляре дизеля, его регулируют поворотом шайбы топливного насоса на распределительном валу.

При этом выполняют следующие действия:

- 1. Отмечают рисками положение кулачковой шайбы относительно фланца втулки

- 2. Отвёртывают стяжные болты или гайку крепления и выводят кулачковую шайбу из зацепления с зубцами втулки.

- 3. Поворачивают шайбу на нужную величину и вводят в зацепление с зубцами втулки. Для увеличения угла опережения кулачковая шайба смещается по направлению вращения распределительного вала, а для уменьшения - против направления его вращения. Изменение положения кулачковой шайбы на 2 мм (один зубец) вызывает изменение угла опережения подачи топлива на 3 - 5 ° и максимального давления цикла на 0,4-0,6 МПа (4-6 кгс/см 2 ).

При определении угла опережения подачи топлива многоплунжерным насосом выполняют следующие действия:

- 1. Отсоединяют топливную трубку от первой секции насоса.

- 2. Устанавливают на штуцер первой секции топливного насоса моментоскоп.

- 3. Ставят рейку топливного насоса на полную подачу топлива.

- 4. Прокачивают топливный насос вручную до полного удаления воздуха из трубопровода насоса и моментоскопа.

- 5. Сжимая резиновую трубку, выдавливают из стеклянной трубки топливо до половины её длины.

- 6. Медленно проворачивают коленчатый вал дизеля до начала движения мениска топлива в стеклянной трубке; этот момент будет соответствовать началу подачи топлива.

- 7. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до В.М.Т. Если маховик не разбит на градусы, измеряют длину дуги маховика от метки в.м.т. данного цилиндра до неподвижной стрелки-указателя на блоке, а затем подсчитывают угол по той же формуле, что и для односекционного насоса.

При отсутствии моментоскопа угол опережения подачи топлива можно проверить тем же образом, который был представлен ранее.

Для большей точности рекомендуется определять угол подачи топлива два раза. Если измеряемый угол опережения подачи топлива отличается больше чем на 1-1,5 % от указанного в формуляре дизеля, его регулируют поворотом на определённый угол топливораспределительного вала.

При этом выполняют следующие действия:

- 1. Отвёртывают стяжные болты, проходящие через овальные отверстия ведущего фланца.

- 2. Поворачивают ведомый фланец относительно привода на несколько делений по направлению вращения распределительного вала или наоборот. Совпадение риски на ведущем фланце с центральной риской на ведомом фланце соответствует заданному углу опережения подачи, установленному заводом-изготовителем. При повороте фланца на одно деление угол опережения изменяется на указанное в формуляре значение (напр. для двигателя 3 Д 6 - на 6° ).

- 3. Зажимают стяжные болты.

В отдельных случаях, для насосов с большим износом плунжерных пар, угол опережения подачи топлива проверяют по началу впрыска топлива форсункой, работающей в паре с проверяемым насосом. При такой проверке углы опережения подачи топлива получаются на 20-25 % меньше указанных в формуляре дизеля.

Регулировка подачи топлива

Регулировка момента начала подачи топлива является одной из ответственных операций технологического процесса ремонта топливных насосов. От точности установки угла начала подачи топлива в значительной степени зависит экономичность и надежность работы дизеля. Для того чтобы обеспечить полное сгорание рабочей смеси в цилиндре, впрыск топлива через форсунку должен производиться в строго определенный промежуток времени в конце хода сжатия. Так, например, для быстроходного 12-цилиндрового дизеля типа B2-300 и Д12А подача топлива насосом начинается за 28° до в. м. т. поршня. Фактически топливо впрыскивается форсункой в цилиндр за 20—22° до в. м. т. Продолжительность впрыска составляет около 20°.

При большом опережении подачи топлива относительно в. м. т. поршня топливо впрыскивается преждевременно, дизель работает жестко. Это происходит потому, что давление в цилиндре нарастает резко; повышается наибольшее давление сгорания, поэтому увеличивается нагрузка на детали кривошипно-шатунного механизма. Иногда наблюдается вибрация дизеля. Кроме того, несколько увеличивается удельный расход топлива.

При поздней подаче топлива задерживается процесс образования рабочей смеси в цилиндре. Значительная часть топлива догорает при такте расширения. Вследствие того, что топливо догорает в большом объеме, уменьшаются скорость нарастания давления и наибольшее давление цикла; падает температура в цилиндре. Такой дизель обычно работает с дымным выпуском и перегревается. Уменьшается мощность дизеля и увеличивается удельный расход топлива.

Четкая работа многоцилиндрового дизеля в значительной степени зависит от одинакового протекания рабочего процесса во всех цилиндрах. Это возможно в том случае, если моменты начала впрыска и продолжительность впрыска топлива одинаковы во всех цилиндрах. Разница в чередовании моментов начала подачи топлива секциями не должна превышать 0,5—1,0°. Момент начала подачи топлива при регулировке топливного насоса определяют по углу поворота кулачкового вала насоса в момент перекрытия кромкой плунжера всасывающего окна гильзы и по впрыску топлива форсункой.

Момент перекрытия кромкой плунжера впускного отверстия гильзы определяют по движению мениска топлива в стеклянной трубочке при медленном поворачивании кулачкового вала насоса.

Для новых плунжерных нар, диаметральный зазор которых не более 3 мк, погрешность в определении момента начала подачи топлива не превышает 0,5° по углу поворота кулачкового вала топливного насоса.

При увеличении (более 5 мк) диаметральных зазоров плунжерных пар неравномерность углов чередования моментов начала подачи топлива значительно повышается. Это объясняется тем, что увеличиваются утечки топлива через активную щель между плунжером и гильзой; поэтому давления в системе нарастают медленно и впрыск топлива в цилиндр начинается позднее.

Другим существенным недостатком этого способа является то, что точность определения момента начала движения мениска топлива зависит от лица, производящего регулировку.

Более совершенным является определение момента впрыска топлива форсункой. Для этого стенд для регулирования топливных насосов оборудуют специальным прибором — стробоскопом.

Результаты проверки считаются верными, если оба измерения совпадают или отличаются одно от другого не более чем на 30°.

Момент подачи всех остальных секций насоса НК-10 проверяют в порядке последовательности их работы ( табл. 42 ).

Таблица 42 . Последовательность работы секций насоса НК-10

Начало подачи в градусах

Если начало подачи какой-либо секции отклонится от заданного угла по отношению ко второй секции более чем на 30°, то такую секцию регулируют снова. При поздней подаче топлива регулировочный винт толкателя вывертывают, при ранней подаче ввертывают.

Последовательность подачи топлива секциями насоса дизеля типа Д6 следующая ( табл. 43 ).

Таблица 43 . Последовательность подачи насоса секций шестиплунжерного насоса

Начало подачи в градусах

В процессе регулировки момента подачи вторично проверяют зазор между торцом плунжера и седлом клапана, который после регулировки момента подачи должен быть 0,4—1,0 мм. Закончив эту регулировку, повертывают вал насоса в положение, соответствующее началу подачи второго плунжера, и наносят риску на буксе против метки на кулачковой муфте.

Для четкой и экономичной работы дизеля необходимо, чтобы во все цилиндры впрыскивалось одинаковое количество топлива. При неравномерном впрыске топлива по цилиндрам ухудшается работа дизеля. Например, на режиме полной нагрузки отдельные цилиндры, получающие увеличенное количество топлива, могут оказаться перегруженными за счет недогрузки остальных. Кроме того, перегруженные цилиндры вследствие неполного сгорания топлива работают с дымным выпуском. Поэтому повышается удельный расход топлива.

При регулировке насоса на равномерность подачи добиваются подачи каждой секцией установленного количества топлива. На регулировочном режиме разница в подаче между любыми плунжерными парами должна быть но более 3%. На режиме малых подач и низких оборотов допускается значительное повышение этой неравномерности.

Неравномерность Н подачи топлив секциями топливного насоса определяют по формуле

где q max — наибольшее количество топлива, поданное одной из секций, в см3 (г); q min — наименьшее количество топлива, поданное одной из секций, в см3 (г).

Количество топлива, подаваемого секциями топливного насоса, изменяют следующим образом. В случае заниженной подачи топлива одной из пар насоса освобождают стопор и перемещают поворотную втулку влево. При повышенной подаче топлива втулку поворачивают вправо, после чего вновь стопорят.

При большой неравномерности подачи топлива секциями насоса (при уменьшении хода рейки) допускается регулирование насоса на режиме малой подачи. После этого повторно проверяется точность регулировки на рабочем (регулировочном) режиме. Если точность регулировки на рабочем режиме будет нарушена, подбирают другую плунжерную пару.

Если неравномерность подачи топлива секциями топливного насоса будет в пределах нормы, а общее количество подаваемого топлива больше или меньше нормы, разрешается изменять величину хода рейки на 0,5—1,0мм. Не разрешается регулировать топливный насос на равномерность подачи топлива при малом числе оборотов кулачкового вала, потому что такой насос при работе дизеля будет подавать топлива больше нормы. Кроме того, изменится равномерность подачи топлива отдельными секциями.

Для регулировки топливных насосов применяют дизельное топливо вязкостью 5,1±0,05 ccт при температуре 20° С. Температура топлива при испытании насоса поддерживается в пределах 18-20° С.

При регулировке топливных насосов применяют два способа измерения расхода топлива: 1) объемный в см3 и 2) весовой в г. Более точным является весовой способ, но он требует дополнительного оборудования (весы и разновес). В ремонтных предприятиях для регулировки многоплунжерных насосов применяют объемный способ измерения топлива. Пробу топлива отбирают в цилиндры (мензурки) с внутренним диаметром 20 мм и емкостью до 100 см3, градуированные через 0,2 см3.

Большое значение имеют точность отсчета числа ходов плунжера и своевременное переключение слива топлива в мерные мензурки или в топливный бак. Высокая точность отсчета числа ходов плунжера и своевременность переключения топливных лотков достигаются применением специальных автоматов. Требуется высокая точность в регулировке числа оборотов вала насоса. Заданные обороты должны быть установлены с точностью ±5 об/мин.

Регулировку насосов на равномерность подачи производят с эталонными форсунками или специальными дозаторами (форсунки с регулируемой пропускной способностью).

Для регулировки насосов применяют эталонные форсунки с однодырчатыми распылителями диаметром 0,8 +0,02 мм. Эти форсунки регулируют на давление подъема иглы 200 кг/см2. Разница в подаче эталонных форсунок от одного плунжера на регулировочном режиме насоса должна быть не более 1%. Производительность их должна быть 64 см3 за 400 ходов плунжера при 850 об/мин кулачкового вала насоса. Контроль этих форсунок производят через каждые 100 отрегулированных насосов.

Внутренний диаметр трубок высокого давления стенда должен быть 2±0,3 мм, все трубки должны иметь одинаковую длину. Гидравлическая характеристика трубок должна быть одинаковая.

Точность настройки стенда для испытания насосов следует проверять по эталонному насосу через каждые 50—60 отрегулированных насосов. Отклонение подачи топлива секциями насоса не должно превышать 2 см3.

Регулировка всережимного регулятора заключается в установке наибольших и наименьших чисел оборотов. В процессе регулировки механизма добиваются устойчивости работы и постоянства числа оборотов на всех рабочих режимах. Такая проверка работы регуляторов производится на стенде с электрическим приводом, обеспечивающим плавное изменение числа оборотов насоса от минимальных до максимальных.

Желательно, чтобы стенды были оборудованы специальным контрольным устройством, фиксирующим начало выключения рейки. Для топливных насосов дизелей B2-300 и Д6 число оборотов начала выключения рейки принято равным 910 +10 в минуту. Число оборотов полного выключения рейки равно 1050 +25 в минуту. Если при проверке работы регулятора выключение рейки начинается при числах оборотов, меньше указанных, то следует нижний винт отвернуть нa 0,5—1 оборот. При выключении рейки на числах оборотов, больше указанных, винт соответственно завинчивают.

Своевременность сгорания топлива обуславливается углом опережения подачи топлива. От его величины зависят продолжительность периода задержки самовоспламенения, скорость нарастания давления и расположение линии сгорания относительно в.м.т. При смещении сгорания топлива на начало процесса расширения уменьшается давление в конце горения, повышается температура отходящих газов и возрастают потери теплоты, что приводит к увеличению удельного расхода топлива. Кроме того, будут происходить перегрев поршня и повышение температурных напряжений цилиндра. Давление в конце горения Pz по отдельным цилиндрам не должно отклоняться от значений, указанных в формуляре дизеля, более чем на ± 5 %. Для повышения Pz угол опережения подачи топлива увеличивают, для снижения — уменьшают. Величина угла опережения подачи топлива указана в формуляре двигателя.

При определении угла опережения подачи топлива односекционным топливным насосом выполняют следующие действия:

1. Отсоединяют топливную трубку от насоса.

2. Устанавливают на штуцер топливного насоса моментоскоп.

3. Ставят рейку топливного насоса на полную подачу топлива.

4. Прокачивают топливный насос вручную до полного удаления воздуха из трубопровода насоса и моментоскопа.

5. Сжимая резиновую трубку, выдавливают из стеклянной трубки топливо до половины её длины.

6. Медленно проворачивают коленчатый вал дизеля до начала движения мениска топлива в стеклянной трубке; этот момент будет соответствовать началу подачи топлива.

7. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до в.м.т. Если маховик не разбит на градусы, измеряют длину дуги маховика от метки в.м.т. данного цилиндра до неподвижной стрелки-указателя на блоке, а затем подсчитывают угол по формуле

, где 1 — длина дуги от метки в.м.т. до стрелки-указателя, мм; L — длина окружности маховика, мм.

При отсутствии моментоскопа угол опережения подачи топлива можно проверить следующим образом:

1. Отсоединяют топливную трубку от насоса

2. Вынимают из насоса нагнетательный клапан с пружиной, устанавливают на место штуцер или крышку насоса.

3. Подают топливо из расходной цистерны к насосу.

4. Спускают воздух из топливного трубопровода и насоса, после чего прикрывают отверстие в штуцере пальцем.

5. Медленно проворачивают коленчатый вал дизеля до прекращения вытекания топлива через штуцер.

6. Измеряют угол, на который кривошип проверяемого цилиндра не дошёл до в.м.т.

Для большей точности рекомендуется определять угол подачи топлива два раза. Если измеряемый угол опережения подачи топлива отличается больше чем на 1-1,5 % от указанного в формуляре дизеля, его регулируют поворотом шайбы топливного насоса на распределительном валу. При этом выполняют следующие действия:

1. Отмечают рисками положение кулачковой шайбы относительно фланца втулки

2. Отвёртывают стяжные болты или гайку крепления и выводят кулачковую шайбу из зацепления с зубцами втулки.

3. Поворачивают шайбу на нужную величину и вводят в зацепление с зубцами втулки. Для увеличения угла опережения кулачковая шайба смещается по направлению вращения распределительного вала, а для уменьшения — против направления его вращения. Изменение положения кулачковой шайбы на 2 мм (один зубец) вызывает изменение угла опережения подачи топлива на 3 - 5 ° и максимального давления цикла на 0,4 - 0,6 Мпа (4 - 6 кгс/см2).

В виду сложности и многообразия задач и реальных ситуаций, которые могут возникнуть в практике работ по освидетельствованию дизелей, реальная сфера применения компьютерной программы будет определяться самим пользователем.

Возможности компьютерной программы не ограничиваются расчетом эмиссии окислов азота, они значительно шире, так как программа дает возможность рассчитать все основные параметры индикаторного процесса дизеля.

Точный расчет эмиссии окислов азота с отработавшими газами дизелей в инженерной практике трудно реализуем из-за чрезвычайной сложности физико-химических процессов в камере сгорания. В связи с этим, при разработке компьютерной программы в соответствии с техническим заданием по НИР, в основу была положена эмпирическая формула, полученная путем обработки экспериментальных данных фирмой "Вяртсиля".

Решение этого дифференциального уравнения возможно только численным приближенным методом. Так как в формулу входят текущие значения давления и температуры, то решить (проинтегрировать численным методом) дифференциальное уравнение для получения величины удельного выброса можно при наличии функциональных зависимостей р и Т от угла поворота коленчатого вала. Численное интегрирование требует достаточно мелкого шага по углу (на участке сгорания - не более 2 град, п.к.в.), поэтому расчет удельного выброса с помощью табличных значений параметров в цилиндре на участке сгорания, снятых с экспериментальных кривых, потребовал бы ввода больших массивов цифр, не считая необходимости иметь в наличии сами осциллограммы давления газов в цилиндре дизеля.

Альтернативным вариантом решения задачи является включение дифференциального уравнения в общую программу расчета индикаторного процесса дизеля. Инженерная методика

расчета индикаторной диаграммы дизеля, адаптированная к решению задач эксплуатационного характера применительно к судовым малооборотным и среднеоборотным дизелям, была разработана в ГМА на кафедре судовых ДВС в 90-х годах и прошла апробирование в учебном процессе и научных работах. Методика изложена в работе [2]; учитывая достаточно сложный алгоритм и большой объем работы, ограничимся лишь изложением основных ее положений.

Рабочий процесс в одном цилиндре дизеля рассчитывается на участке от начала сжатия до начала выпуска отработавших газов из цилиндра. Моменты начала сжатия и выпуска определяются по реальным фазам открытия /закрытия клапанов (окон). В основу расчетов положена система дифференциальных уравнений, описывающая индикаторный процесс, которая включает в себя:

- уравнение первого закона термодинамики (закон сохранения энергии), решенное относительно первой производной температуры рабочего тела в цилиндре по углу поворота коленчатого вала;

- уравнение состояния рабочего тела, решенное относительно давления в цилиндре в зависимости от температуры, объема цилиндра, массы и газовой постоянной смеси газов в цилиндре;

- уравнений массового баланса для трех компонентов смеси газов в цилиндре: 1-чистый воздух; 2-чистые продукты сгорания топлива (при отсутствии избытка воздуха-стехиометрическом соотношении топливо/воздух); 3- водяной пар.

- уравнений, описывающих смесеобразование и сгорание топлива в цилиндре; - уравнения, описывающего теплообмен со стенками цилиндра.

Указанные выше дополнения в математическую модель индикаторного процесса дизеля позволяют учитывать влияние влажности атмосферного воздуха и сорта топлива на показатели работы дизеля и величину удельного выброса окислов азота. Предусмотрена также возможность оценить влияние впрыска воды в цилиндр или подачи водотопливной эмульсии форсункой на эмиссию окислов азота.

Расчет процесса сгорания топлива осуществляется с учетом реального закона подачи в цилиндр по методике, которая подробно описана в работе [2]. Предусмотрена возможность задания любого закона подачи - однофазного, двухфазного и др. Продолжительность периода задержки самовоспламенения рассчитывается по эмпирической формуле в зависимости от давления и температуры газов в цилиндре в момент начала подачи топлива в цилиндр, частоты вращения коленчатого вала и цетанового числа топлива. При расчете рабочего процесса на тяжелом топливе продолжительность периода задержки самовоспламенения и скорость сгорания топлива корректируются по величине расчетного углеродно-ароматического индекса (CCAI). Этот показатель определяется по эмпирической формуле, предложенной фирмой "Шелл", с учетом перечисленных выше характеристик тяжелого топлива.

Теплообмен между газами и стенками цилиндра рассчитывается по формуле конвективного теплообмена с учетом текущих параметров и поверхности теплообмена,коэффициент теплоотдачи от газов к стенке рассчитывается по эмпирической формуле Эйхельберга.

Точность расчета показателей индикаторного процесса и eNOx в значительной мере определяется правильностью выбора эмпирических коэффициентов в уравнениях сгорания, теплообмена и эмиссии окислов азота (всего этих коэффициентов 6).

Решение системы дифференциальных уравнений осуществляется с постоянным шагом 1 градус поворота коленчатого вала от начала сжатия (точка а) до момента открытия выпускных органов (точка Ь). Итогом расчета являются значения среднемассовой температуры газов в цилиндре и давления на участках сжатия, сгорания и расширения. Дополнительная полезная работа на нерассчитывемом участке газообмена оценивается приближенно с учетом тактности дизеля. Расчет скорости образования окислов азота и ее интегрирование осуществляется от момента самовоспламенения топлива до окончания его сгорания.

Математическая модель индикаторного процесса построена на строгих уравнениях сохранения энергии и массы, поэтому, в принципе, применима для расчета любого ДВС. Однако отсутствие достаточно простых теоретических методов расчета смесеобразования и сгорания топлива, теплообмена в цилиндре и образования окислов азота, пригодных для инженерных расчетов, обусловило применение для этих целей эмпирических и полуэмпирических зависимостей, которые применимы для ограниченного класса двигателей.

Настоящая математическая модель и составленная на ее основе программа расчета рабочего процесса в цилиндре дизеля может применяться для дизелей:- с обычным кривошипно-шатунным механизмом- с неразделенной камерой сгорания, непосредственным впрыском жидкого нефтяного топлива и объемным способом смесеобразования- с частотой вращения коленчатого вала не более 1000 об/мин- при расчете процессов на различных нагрузочно-скоростных режимах достоверные результаты могут быть получены в диапазонах: по частоте -(50-100% от номинальной); по нагрузке- (25-120% от номинальной)

Применение методики для двигателей иного класса требует корректировки математической модели, поэтому в этом случае следует обратиться за консультацией к разработчику.

| Параметры | Исследуемые режимы | |||||

| Обознач. | -5 | -10 | -15 | -20 | -25 | |

| Давление конца сжатия, бар | Рсотр | 84,51 | 83,66 | 77,81 | 72,42 | 64,12 |

| Температура конца сжатия, К | Тсотр | 860,8 | 845,6 | 830,9 | 806,1 | |

| Максимальное давление сгорания, бар | Ртах | 109,4 | 125,7 | 142,1 | 157,6 | 171,6 |

| Максимальная температура цикла, К | Ттах | |||||

| Давление в конце расширения, бар | РЬ | 9,557 | 9,372 | 9,221 | 9,103 | 9,027 |

| Температура в конце расширения, К | ТЬ | |||||

| Степень повышения давления | lam | 1,295 | 1,503 | 1,826 | 2,176 | 2,676 |

| Средняя скорость нарастания давления, бар/град | dP/dFi | 1,66 | 2,628 | 3,573 | 4,733 | 5,375 |

| Угол достижения Ртах, град. | Tpmax | |||||

| Угол начала видимого сгорания, град. | Tigni | |||||

| Период задержки самовоспламенения, град | Lind | |||||

| Коэффициент избытка воздуха | AL | 2,106 | 2,106 | 2,106 | 2,106 | 2,106 |

| Среднее индикаторное давление, бар | MIP | 18,91 | 19,37 | 19,65 | 19,75 | 19,65 |

| Индикаторная цилиндровая мощность, кВт | PWI | 523,9 | 536,5 | 544,3 | 547,2 | 544,4 |

| Удельный индикаторный расход топлива, г/кВт. ч | Gi | 182,3 | 175,5 | 174,5 | 175,4 | |

| Индикаторный КПД, % | Eff. | 45,66 | 46,76 | 47,44 | 47,69 | 47,45 |

| Доля тепла, потерянная в охл. среду, % | XW | 11,31 | 11,73 | 12,32 | 13,04 | 14,01 |

| Доля тепла, потерянная с уходящими газами, % | Qe | 43,03 | 41,51 | 40,25 | 39,27 | 38,54 |

| Удельный выброс окислов азота, г/кВт. ч | eNOx | 11,28 | 13,93 | 17,6 | 22,55 | 29,3 |

| Расчетный углеродно-ароматический индекс | CCAI | |||||

| Масса воздуха, необх.для сгорания 1 кг топлива, кг | LO | 14,45 | 14,45 | 14,45 | 14,45 | 14,45 |

| Низшая теплота сгорания топлива, кДж/кг | QH | |||||

| Влагосодержанеие атмосферного воздуха | WCA | 0,00367 | 0,00367 | 0,00367 | 0,00367 | 0,00367 |

По полученным данным строим графики зависимостей Pz(φ), Tmax(φ), Ni(φ), Pi(φ).

График зависимости максимального давления сгорания от угла опережения топлива

График зависимости максимальной температуры цикла от угла опережения топлива

Зависимость среднего индикаторного давления от угла опережения топлива

Зависимость индикаторной цилиндровой мощности от угла опережения топлива

В данной работе мною была частично исследована работа двигателя марки 16V32/35 при изменяемом угле опережения подачи топлива. Угол менял от -5 до -25 с шагом 5 градусов, включая номинальное значение -10 градусов. При увеличении угла опережения подачи топлива, меняются и другие показатели, а именно: увеличивается средняя скорость нарастания давления, которая является следствием ударных нагрузок, также повышается температура отходящих газов, и происходит перегрев поршня и повышение температурных напряжений цилиндра. Ещё одним существенным показателем неправильно выбранного угла является возрастающие потери теплоты, что приводит к увеличению удельного расхода топлива.

Список использованной литературы.

1. Березний В.В. Методические указания к выполнению курсового проекта. : “Проектирование энергетических установок промысловых судов”, Мурманск, 1999г.

2. Артемов Г.А.,”Системы судовых энергетических установок”-Л.:Судостроение,1980г.

3. Голубев Н.В. Проектирование энергетических установок морских судов- Л.:Судостроение,1990г.

4. Коршунов Л.П. Энергетические установки морских судов: Учебник- Л.: Судостроение, 1991г.

5. Ваншейдт В.А. Судовые установки с двигателями внутреннего сгорания- Л. Судостроение, 1980г.

6. Олейников Б.И. Техническая эксплуатация дизелей судов ФРП.- М.: Агропромиздат, 1998г.

Читайте также: