Борьба с пылью в металлургической промышленности

Добавил пользователь Дмитрий К. Обновлено: 22.01.2026

Для выбора аппаратов с целью эффективной очистки газа необходимо знать следующие основные свойства пыли, содержащейся в технологических и вентиляционных газах: химический состав, плотность, угол естественного откоса, смачиваемость, удельное электрическое сопротивление, форму и структуру частиц, дисперсность, токсичность, воспламеняемость и взрываемость, способность коагулировать.

Он всегда характерен для данного производства или технологического процесса. Например, пыль, образующаяся во время плавки металлов, состоит из окислов этих металлов, флюсов и добавок; пыль, выделяющаяся в процессе холодной обработки металлов абразивным инструментом, содержит мелкие частицы металлов и абразивного инструмента; в производстве строительных материалов пыль состоит из их минеральных составляющих; текстильная пыль образуется из мельчайших частиц перерабатываемых волокон и т.п.

Если пыли, образующиеся при механической обработке, по своему химическому и вещественному составу почти не отличаются от исходного материала, то этого нельзя сказать о возгонах. При высоких температурах технологического процесса могут одновременно испаряться как металлы, так и флюсы. В процессе конденсации этих паров образуются частицы, которые могут содержать несколько веществ. Таким образом, возгоны отличаются от исходного материала и механической пыли химическими свойствами.

По химическому составу пыли судят о ее токсичности. Зная химический состав пыли, можно обоснованно выбрать мокрый или сухой способ очистки газа. Если пыль содержит компоненты, способные образовывать с водой или другой жидкостью, подаваемой на орошение аппаратов, соединения, которые при оседании на стенках аппаратов и газоходов трудно удалять, применять мокрый способ очистки газов нельзя. При наличии в руде серы во время металлургических процессов в газ переходят ее окислы, которые при мокром способе очистки образуют кислоты. В этом случае следует принимать меры по защите аппаратов и газоходов от коррозии и обеспечивать нейтрализацию шламовых вод. Поэтому для очистки таких газов целесообразнее применять сухой способ. При наличии в составе пыли окислов кремния и аналогичных им соединений принимают меры по защите аппаратов и газоходов от механического истирания.

Абразивность,т.е. истирающая способность пыли, зависит не только от химического состава ее, но и от формы и размера частиц, их плотности и твердости

Плотность пыли. Различают истиннуюплотность и плотность насыпной массы. Истинная плотность пыли обусловлена химическим составом материала, из которого она образована, и измеряется отношением массы пыли к занимаемому ею объему. В некоторых случаях внутри частиц пыли могут быть поры и пустоты. Величина пор и пустот зависит от формы и раз-Мера частиц. Плотность такой пыли называют кажущейся. Она будет несколько меньше истинной плотности, так как газ, находящийся в порах, весит меньше, чем пыль. На практике эти поры, как правило, не учитывают и считают кажущуюся плотность равной истинной.

В процессе очистки газа имеют дело с пылью, которая после выделения собирается в определенную емкость и образует насыпную массу. В этой насыпной массе между частицами пыли воздух. Плотность насыпной массы в отличие от истинной плотности учитывает наличие воздушных зазоров между отдельными частицами пыли и изменяется в зависимости от способа заполнения (уплотнения) пыли в заданном объеме. Величиной насыпной плотности пользуются для определения объема, который занимает пыль в бункерах. Чем меньше размеры частиц пыли, тем меньше поверхность их соприкосновения и больше количество пустот между отдельными пылинками в насыпной массе, а следовательно, меньше насыпная плотность по сравнению с истинной. Для крупной пыли насыпная плотность примерно в 2,5 раза меньше истинной плотности, а для мелкой пыли в 20 раз. Масса слежавшейся пыли в 1,2—1,5 раза больше насыпной. Следовательно, ее плотность будет больше плотности насыпной массы.

Плотность пыли играет большую роль при очистке от нее газа. Чем больше плотность частиц пыли, тем более полно они осаждаются в аппаратах, предназначенных для очистки газа. Обычно ее определяют с помощью пикнометра (небольшого стеклянного сосуда) по объему жидкости, вытесненной пылью, масса которой известна. Вследствие вакуумирования пикнометра воздух, находящийся между частицами пыли, удаляется. Частное от деления массы пыли на объем жидкости, вытесненной пылью, представляет собой плотность пыли. Плотность некоторых видов пыли приведена в Приложении 2.

Угол естественного откоса пыли. Представляет собой угол обрушения пыли в процессе или после наполнения пылью бункеров аппаратов газоочистки или других емкостей. Его отсчитывают между горизонтальной плоскостью и образующей конуса, получаемого при насыпании пробы пыли на плоскость. По углу естественного откоса пыли делают угол наклона бункеров для сбора ее.

Смачиваемость пыли. Характеризует ее способность смачиваться водой. Обычно ее выражают в процентах. Чем меньше размер частиц пыли, тем меньше их способность смачиваться. В частности, возгоны плохо смачиваются водой. Смачиванию препятствует газовая оболочка, образующаяся вокруг мелких частиц пыли. Чем крупнее частицы пыли и чем округлее их форма, тем слабее силы, удерживающие газовую оболочку вокруг поверхности частиц, и, следовательно, тем больше их способность смачиваться. Смачиваемость пыли зависит и от ее химического состава. Смоченные частицы лучше отделяются от газа в аппаратах газоочистки. Смачиваемость определяется путем измерения доли смоченного и погрузившегося на дно сосуда порошка, насыпанного тонким слоем на поверхность воды.

Пыли по смачиваемости разделяют на три группы: гидрофобная (плохо смачиваемая, менее 30 %), умеренно смачиваемая (30—80 %), гидрофильная (хорошо смачиваемая, 80—100 %). В зависимости от химического состава некоторые пыли при смачивании водой схватываются (цементируются, затвердевают). Такие пыли при оседании на стенки аппаратов и

газоходов образуют трудно удаляемые отложения, которые уменьшают сечение для прохода газа и ухудшают условия газоочистки.

Удельное электрическое сопротивление пыли. Оно представляет собой омическое сопротивление пыли в форме куба с гранями 1 м прохождению электрического тока (Ом-м). Эта характеристика имеет большое значение при очистке газа в электрофильтрах.

Форма и структура частиц пыли. Пыль в аэрозолях состоит из частиц самой разнообразной формы. Возгоны большей частью имеют шарообразную или сферическую форму, или форму тетраэдра. Частицы, образованные в результате механического воздействия, представляют собой мелкие осколки самой разнообразной неправильной формы. Пыль, образованная в процессе сжигания или плавления материала, наряду с частицами неправильной формы содержит большое количество частиц с оплавленными гранями. По структуре пыль может быть аморфной, зернистой и волокнистой. К аморфной пыли относят частицы округлой формы и возгоны, к волокнистой— частицы, образованные в процессе текстильного производства.

Дисперсность пыли. Размер частиц пыли является одной из основных характеристик, определяющих выбор типа аппарата или системы аппаратов для очистки газа. Крупная пыль лучше, чем мелкая, оседает из газового потока и может быть уловлена в аппарате простейшего типа. Для очистки газа от мелкой пыли зачастую требуется не один, а несколько аппаратов, установленных последовательно по ходу газа. Размер частиц пыли выражают в микрометрах (мкм). Под дисперсностью пыли понимают совокупность размеров всех составляющих ее частиц. Доля частиц, размеры которых находятся в определенном интервале значений, принятых в качестве нижнего и верхнего пределов, называют фракцией.

Одной из классификаций пыли по размерам служит ее разделение на крупную пыль (размером более 10 мкм) и мелкую пыль (размером менее 10 мкм). Возгоны содержат частицы в основном размером менее 1 мкм. Пыль, образованная в результате механических операций (дробления, транспортировки и т.п.), обычно имеет размеры более 5—10 мкм. В любых технологических газах металлургического производства в зависимости от его физико-химических характеристик содержится пыль самого разнообразного дисперсного состава.

Токсичность пыли. Чем мельче частицы пыли, тем больше их способность проникать вместе с воздухом в органы дыхания человека и вызывать различные заболевания. Особенно опасны в этом отношении туманы. Токсичность пыли зависит и от материала, из которого она образована (например, свинец, мышьяк, ртуть и т.д.).

Воспламеняемость и взрываемость пыли. Чем меньше размеры и пористее структура частиц, тем больше их удельная поверхность и выше физическая и химическая активность пыли. Высокая химическая активность некоторых видов пыли является причиной ее взаимодействия с кислородом воздуха. Окисление частиц пыли сопровождается повышением температуры. Поэтому в местах скопления пыли возможны ее самовоспламенение и взрыв. Ввиду большой удельной поверхности возгонов и наличия в ряде случаев в их составе неокисленных металлов, углерода и серы возгоны более склонны к самовозгоранию. Взрывоопасность пыли увеличивается с уменьшением ее зольности и влажности.

Коагуляция (укрупнение) пыли. Это — способность ее мелких частиц слипаться между собой и образовывать более крупные частицы. На скорость коагуляции влияют запыленность газа, размер и форма частиц, температура, вязкость и скорость газа, а также другие факторы, в частности колебание газа под воздействием звуковых волн, электрические заряды частиц. Чем выше скорость газа, тем больше его турбулентность и вероятность столкновения и укрупнения частиц пыли, находящихся во взвешенном состоянии в газе. Частицы пыли разного размера укрупняются лучше, чем частицы одинакового размера. Форма скомпилированной пыли может быть самой разнообразной шаровидной, в виде цепочки и пр.

Коагуляция частиц пыли размером более 0,1 мкм происходит вследствие их столкновения во время движения. Более мелкие частицы пыли коагулируют в процессе броуновского движения под действием молекулярных сил. Частицы ныли размером более 5—10 мкм почти не коагулируют в газовом потоке. Укрупнение находящихся в газовом потоке капелек жидкости называют коалесценцией. Такое укрупнение происходит при столкновении капелек в процессе их движения в газовом потоке.

Борьба с пылью в металлургической промышленности

Условия труда и вредные факторы на агломерационных фабриках черной металлургии

В целях обеспечения максимальной выплавки чугуна из руд и нормальной работы доменных печей поступающая на завод пылевидная и относительно бедная металлом железная руда подвергается предварительному окускованию посредством спекания на специальных агломерационных машинах. Спекательная машина состоит из зажигательного горна (головная часть машины) и бесконечно движущейся ленты шириной 2 м и длиной 20—25 м, составленной из отдельных металлических пластин, подвижно сцепленных между собой (паллеты).

Поступающая на ленту со стороны зажигательного горна из питателя шихта, состоящая из железной мелкой руды или колошниковой пыли и мелкого кокса (коксик), зажигается в горне посредством газа. Во время движения ленты находящееся в шихте железо благодаря просасыванию огромного количества воздуха (около 2000 м3/час через 1 м2 поверхности ленты) и энергичному процессу горения шихты спекается в куски.

На повороте ленты (хвостовая часть машины) спекшийся материал шихты, или так называемый пирог, ломается и сбрасывается по желобам в подходящие к вданию фабрики составы вагонов или поступает в бассейны с водой для охлаждения.

Мелкий агломерат, называемый возвратом, отделяется посредством решеток от крупных кусков агломерата. Он играет важную роль в процессе спекания и используется как составная часть шихты, являясь первым слоем, или постелью, для шихты, поступающей на ленту.

Различные операции по обработке руды на агломерационных фабриках сопровождаются рядом неблагоприятных факторов, которые определяют условия труда рабочих на различных участках. Так, например, во время сброса агломерата на желоба он орошается водой, причем образуется большое количество пара и выделяется значительное количество окиси углерода и пыли.

При выдаче агломерата в вагоны с наветренной стороны здания в отношении направления господствующих ветров загрязненный пылью и окисью углерода и насыщенный паром наружный воздух заносится ветром в здание фабрик, что ухудшает и без того неблагоприятные условия труда в помещении спекательных лент, под лентами и особенно в помещении бункеров и питателей возврата.

Возврат представляет собой не только нагретый до 200—250°, но и крайне пылящий материал. Перед использованием в качестве составной части шихты возврат обильно орошается водой, что резко уменьшает его пыление при последующем открытом транспорте и значительно (в 2—3 раза) снижает его температуру, но одновременно сопровождается большим парообразованием. Вследствие этого в помещениях, где расположены бункера и питатели возврата, а также в смежных с ними помещениях цикла возврата отмечается сильное туманообразование вплоть до потери видимости.

Положение усугубляется заносом пара снаружи в результате тушения агломерата в вагонах. Источником громадного парообразования на агломерационных фабриках является также колошниковая пыль в тех случаях, когда она поступает для спекания в неохлажденном состоянии с температурой 240—300° непосредственно из пылеуловителей.

Более или менее постоянными местами пребывания рабочих в главном здании фабрики являются помещения спекательных лент, помещение хвостовой части машины и помещения под агломерационными лентами, где движется в обратном направлении к горну освободившаяся от агломерата лента.

В помещении под агломерационными лентами проходят трубопроводы, или стояки, отсасывающие из-под лент нагретый и загрязненный воздух. Температура на поверхности этих стояков, если они не имеют тепловой изоляции, достигает 100—120°. В таком случае стояки отдают в помещение под агломерационными лентами очень большое количество тепла в дополнение к теплу от нагретых поверхностей самих лент. Температура воздуха в помещении .под агломерационными лентами находится в пределах между 30 и 45° при относительной влажности 30—40%.

Кроме того, в этом помещении наблюдается запыленность воздуха, особенно в месте, расположенном вблизи хвостовой части машины, где с лент ссыпаются кусочки пригоревшего к ним агломерата. Запыленность воздуха достигает 75—80 мг/м3.

Неблагоприятным участком является также помещение хвостовой части машины, хотя последняя обычно укрывается кожухом, переходящим в трубу большого сечения (диаметром до 1 м), который предназначен для удаления нагретого загрязненного газами и запыленного воздуха наружу. При недостаточном объеме кожуха и сечения трубы, а также при ее несоответствующей высоте через рабочие отверстия кожуха нередко происходит выбивание значительных количеств нагретого загрязненного газами и запыленного воздуха.

Труд рабочих, обслуживающих хвостовую часть машины, требует периодически значительного физического напряжения ввиду необходимости сбивать пригорающие к паллетам куски агломерата, не опадающие самостоятельно при повороте ленты.

Помещения, в которых расположены агломерационные ленты, несмотря на огромное количество просасываемого через спекательные ленты воздуха и большой, почти стократный, воздухообмен в них, в летнее время сильно нагреваются и загрязняются окисью углерода, а со стороны хвостовой части машины, кроме того, и пылью. Источником выделения окиси углерода является в основном горн спекатсльной машины, зажигаемый доменным газом или смесью последнего с коксовым.

Кроме того, воздух помещения спекательных машин загрязняется окисью углерода вследствие поступления ее из помещения под агломерационными лентами через решетки в полу.

Особенно неблагоприятные условия создаются в середине помещения при наличии нескольких параллельно расположенных агломерационных лент (4—6 лент), так как в »этих условиях свежий воздух, проходя над лентами крайних машин, загрязняется газами и нагревается, поэтому в середине помещения он уже не может в достаточной мере ассимилировать тепло и снизить концентрации газов.

Температура воздуха в помещениях агломерационных лент в летнее время колеблется в пределах 25—40°, содержание окиси углерода у зажигательного горна — в пределах 0,02—0,06 мг/л и в середине помещения между машинами — в пределах 0,016—0,04 мг/л. Запыленность воздуха вблизи хвостовой части машины составляет 11—68 мг/м3, а у зажигательного горна — 20,7—41,4 мг/м3.

Оздоровление условий труда в доменных цехах черной металлургии. Борьба с травматизмом и ожогами в металлургии

Условия труда на основных участках доменного производства определяют содержание и направление оздоровительных мероприятий. Они могут быть разбиты на следующие четыре группы:

1) борьба с травматизмом, в частности с ожогами;

2) профилактика перегреваний организма;

3) предупреждение отравлений окисью углерода и взрывов газа;

4) борьба с запыленностью воздуха.

Борьба с травматизмом, в частности с ожогами. Анализ организационно-технических причин несчастных случаев наблюдающихся в доменных цехах, показывает, что 50—60% случаев травматизма вызывались неправильными приемами работы и отступлениями от правил техники безопасности, до 10%—плохим освещением, теснотой и загромождснностью рабочего места, около 8% — отсутствием или неисправным состоянием индивидуальных защитных приспособлений (кроме очков) и спецодежды, около 3% — отсутствием или несоответствием защитных очков или работой без очков, до 5% — неисправным состоянием оборудования, а также отсутствием или плохим действием сигналов, предупреждающих о пуске оборудования.

Это показывает, какую большую роль для снижения травматизма играют санитарно-технический инструктаж, обеспечение рабочих индивидуальными защитными приспособлениями и спецодеждой, исправное состояние последних и их регулярное использование.

Особенно большое значение в борьбе с травматизмом и в доменных цехах имеет предупреждение ожогов, на долю которых падает до 40% всех случаев травматизма. Поэтому важнейшим мероприятием является предупреждение образования искр, брызг, выплесков металла и защита от последних. Предупреждение ожогов во время выпуска чугуна и шлака достигается механизацией этих операций, в частности применением бурильных машин для разделки леток, электропушек для их заделки и пр. Также важна механизация перекрывания желобов для чугуна и шлака лопатами с расположением пункта управления на достаточно безопасном расстоянии от желобов.

Большое значение имеет и тщательная просушка, и по возможности подогрев желобов, канав, ковшей, изложниц, форм и всех инструментов и материалов, с которыми жидкий металл приходит в соприкосновение, а также устранение возможности соприкосновения расплавленного металла с водой (залитый водой пол на литейном дворе, протекание крыши, растаявший снег и пр.). Ковши для шлака и жидкого металла не нужно заливать более чем на 3/4 емкости в целях предупреждения выплесков из них при передвижении паровозной или электровозной тягой. Поезд с ковшами, машинист должен вести спокойно, без рывков, по хорошо уложенным и хорошо освещенным в ночное время путям. Пробивку корки в шлаковом ковше следует производить сверху с безопасных мостиков.

Для устранения разлета брызг при выпуске чугуна применяют плиты, перекрывающие канаву перед чугунной леткой. Некоторые заводы используют в этих целях цепные завесы, располагаемые перед отверстиями для выпуска чугуна и шлака. Для безопасности перехода через желоба, по которым течет металл, устраивают мостики.

Защита тела, особенно головы и рук, от брызг металла и искр осуществляется также путем ношения спецодежды и специальных приспособлений. Горновые, их помощники, разливщики чугуна на разливочной машине, горячие чугунщики и рабочие других профессий, подвергающиеся опасности ожогов, должны носить куртки и брюки из плотного сукна или брезента, длинные, до локтей, брезентовые рукавицы и войлочную шляпу с широкими полями и густой металлической сеткой, надеваемой на лицо во время выпуска чугуна и шлака.

Горновым в этот момент надо надевать, кроме того, асбестовый халат или фартук и гетры.

Борьба с другими видами травматизма в доменных цехах проводится в соответствии с правилами и инструкциями, разработанными союзом металлургов с обязательным учетом конкретных местных условий. Так, работа в бункерах для шихты должна производиться под постоянным наблюдением руководителя, причем люди, спускающиеся в бункера, должны надевать предохранительные пояса в целях возможности в случае необходимости быстрого их извлечения из бункера.

Для защиты головы от падения кусков руды обязательно ношение касок и очистка решеток и проходов наверху бункеров от кусковой шихты. Очистку скиповых ям во избежание прижатия работающих в яме скипом разрешается производить только при остановке скипового подъемника. Сама скиповая яма должна быть ограждена перилами, а люк ее во избежание падения людей — перекрыт решеткой. Рабочие во время чистки ям и течек вагон-весов должны надевать каски, защищающие голову от падения кусков руды. Повреждения головы на металлургических заводах составляют довольно высокий процент всех травм (18—20), и защита этой части тела имеет особо важное значение.

Все виды транспорта, используемые для доставки материалов к доменным печам, как электрокары, автокары, тракторы, вагон-весы, трансферкары и др., оборудуются исправными механизмами для подачи звуковых сигналов, надежными тормозами и фонарями для освещения путей движения в ночное время. Исключительно большое значение имеет правильная укладка чушек чугуна в штабели (не более чем на 1 м высоты при ручной укладке и 1,5 м при укладке магнитным краном).

Очистка промышленных газов

Черная металлургия как источник загрязнения окружающей среды

Металлургический завод, производящий 1 млн. т. стали в год, за сутки выбрасывает в атмосферу 350 т пыли, 400 т окиси углерода и 200 т двуокиси серы. От общего количества выбросов на долю металлургических заводов приходится 20% выбросов пыли, 43% окиси углерода, 16% сернистого ангидрида и 23% окислов азота. Больше всего выбросов у аглофабрики и ТЭЦ. От общего количества выбросов аглофабрика даёт 34% пыли, 82% сернистого ангидрида, 23% окислов азота. ТЭЦ выбрасывает 36% пыли. Таким образом, аглофабрика и ТЭЦ вместе выбрасывают в атмосферу около 70% общезаводских выбросов пыли.

Различают очистку газов от взвешенных твёрдых частиц (пыли) и улавливание вредных газообразных веществ химическими методами газоочистки. В настоящее время очистка выбрасываемых в атмосферу газов от вредных газообразных веществ почти не применяется, за исключением коксохимического производства, где такая очистка широко распространена в связи с необходимостью улавливания ряда ценных веществ.

На заводах чёрной металлургии, главным образом, осуществляют механическую очистку газов от пыли. По принципу действия применяемые методы очистки делят на сухие и мокрые. Мокрые пылеуловители позволяют одновременно с улавливанием пыли частично очищать газы от диоксида серы (SO2). Однако эти пылеуловители потребляют значительные количества воды, которую затем требуется очищать.

Аппараты для сухой механической очистки газов

Эти аппараты делятся на пылеуловители и фильтры. В свою очередь, пылеуловители подразделяются на гравитационные и инерционные. Гравитационные пылеуловители имеют пылевые камеры различной конструкции, в которых осаждение пыли происходит, в основном, под действием сил тяжести. Силы инерции здесь оказывают незначительное влияние на процесс извлечения пыли из потока газа.

На рис. 10.1 приведена схема радиального пылеуловителя.

Через центральный газоход поступает запыленный газ, который в корпусе пылеуловителя снижает скорость своего движения и меняет направление движения на 180° . Пыль, содержащаяся в газе, под действием сил тяжести и по инерции, оседает в бункер, а газ удаляется в очищенном виде. Гравитационные пылеуловители эффективны при удалении частиц пыли с размерами, большими 100 мкм, т.е. достаточно крупных частиц. Они обеспечивают грубую очистку газа, улавливая до 60% пыли.

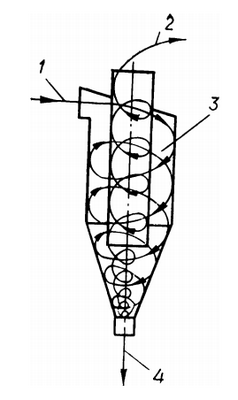

В инерционных (центробежных) пылеуловителях на частицы пыли действует сила инерции, возникающая при повороте или вращении газового потока. Так как эта сила значительно превосходит гравитационную, то и удаляются из газового потока частицы более мелкие, чем при гравитационной очистке. Пример такого пылеуловителя – циклон (рис. 10.2). В циклоне из газового потока удаляются частицы пыли с размерами, большими 20 мкм. Запыленный газовый поток вводится в верхнюю часть корпуса циклона через патрубок, расположенный тангенциально относительно корпуса. Поток приобретает вращательное движение, частицы пыли силами инерции отбрасываются к стенкам циклона и под действием сил тяжести опускаются в бункер, а очищенный газ удаляется из циклона. Улавливается до 95% пыли.

Фильтры – это аппараты, обеспечивающие тонкую очистку газа (улавливается до 99% пыли). По типу фильтрующего элемента они подразделяются на фильтры с волокнистым, тканевым, зернистым, металлокерамическим, керамическим фильтрующим элементом. Типичным примером являются фильтры с тканевым фильтрующим элементом: из натуральных и синтетических тканей или металлотканый, выдерживающий температуру до 600 ºС (рис. 10.3). Запыленный газ проходит через рукавную ткань, оставляя на ней частички пыли, и очищенным удаляется из фильтра. Пыль оседает в бункер по мере её накопления на ткани. Когда сопротивление ткани существенно возрастает, регенерация тканевого фильтра осуществляется обратной продувкой сжатым воздухом. При этом тканевый рукав очищается от пыли.

Электрофильтры

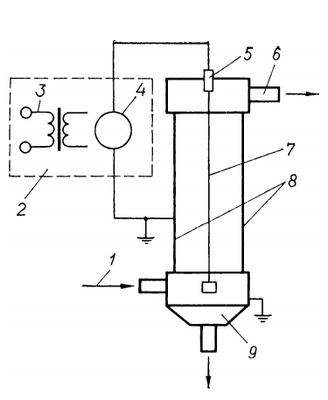

Электрофильтры – это аппараты для тонкой очистки газа (удаляется 98% пыли). Их принцип действия основан на силовом взаимодействии заряженных частиц между собой и с металлическими электродами. Известно, что одноимённо заряженные частицы отталкиваются, а разноименно заряженные – притягиваются. В электрофильтре частицы пыли, попадая в электрическое поле, заряжаются, а затем под действием сил взаимодействия с осадительными электродами притягиваются к ним, осаждаются на них и теряют свой заряд.

В качестве примера рассмотрим работу трубчатого электрофильтра (рис. 10.4).

Фильтр состоит из корпуса и системы электродов. Корпус фильтра заземляется. Электроды представляют собой металлические пластины, часть из которых (осадительные электроды) подсоединена к корпусу, а другая часть (коронарные электроды) – изолирована от него. Изолированные и подсоединённые к корпусу электроды чередуются. Между ними с помощью источника постоянного тока высокого напряжения создаётся разность потенциалов порядка 25-100 кВ. Величина разности потенциалов определяется геометрией электродов и тем больше, чем больше расстояние между ними. Это связано с тем, что электрофильтр работает, если между электродами существует коронный разряд. Газ, проходя между электродами, ионизируется. Частицы пыли взаимодействуют с ионами, приобретают отрицательный заряд и притягиваются к осадительным электродам, соединенным с положительным полюсом источника напряжения. Осаждаясь на электродах, частицы пыли теряют свой заряд и частично осыпаются в бункер. Производится периодическая очистка фильтра встряхиванием или промывкой, на время очистки фильтр отключается.

При работе на доменном газе фильтр промывают через каждые 8 часов в течение 15 минут. Максимальная температура очищаемого газа не должна превышать 300 °С, рабочая температура до 250 °С. Высота электродов до 12 м.

Электрофильтр очищает газ от частиц пыли с размерами до 0,1 мкм.

Мокрая очистка газов

В аппаратах мокрой очистки запыленный газ промывается водой, что позволяет отделить значительную часть пыли.

Наибольшее применение в чёрной металлургии нашли скрубберы различной конструкции (рис. 10.5) и турбулентные газопромыватели (рис. 10.6).

Скрубберы – это агрегаты, в которых запыленный газ поднимается навстречу орошающей воде. С целью защиты от коррозии внутреннюю поверхность скруббера футеруют керамической плиткой. Максимальная температура газа в скруббере 300 °С. Размеры скруббера: диаметр – 6-8 м, высота – 20-30 м. Расход воды – 1-2 кг/м 3 газа. В скрубберах осуществляется полутонкая очистка от пыли (улавливается до 80% пыли).

Скоростной газопромыватель – эффективный аппарат тонкой очистки (улавливается до 98% пыли), применяемый как самостоятельно, так и для подготовки газа перед электрофильтром. Состоит из трубы-распылителя и циклона каплеуловителя. Улавливает частицы пыли размерами до 0,1 мкм. Производительность по газу 40000 м 3 /ч и более. Удельный расход орошающей воды 0,15-0,5 кг/м 3 газа. Скорость газа в горловине трубы-распылителя 40-150 м/с.

Принцип действия скоростного газопромывателя основан на улавливании в циклоне мелких частиц пыли, утяжелённых смачивающей их водой. Смачивание частиц пыли осуществляется в трубе-распылителе.

В заключение следует отметить, что пыль с частицами крупнее 10-20 мкм хорошо улавливается в большинстве аппаратов газоочистки. Для очистки от пыли с частицами, меньшими 1 мкм, пригодны только аппараты тонкой очистки: пористые фильтры, электрофильтры, скоростные газопромыватели.

Охрана атмосферы

Основной путь уменьшения выбросов – вывод из эксплуатации устаревших агрегатов, оборудовать которые современными улавливающими устройствами практически невозможно.

Мероприятия по снижению выбросов:

- пенопылеподавление при обработке сырья;

- повышение эффективности очистки на аглофабриках (рециркуляция аглогаза);

- уменьшение выбросов на доменных печах за счет новых технических решений (например, бесконусная загрузка доменных печей);

- применение рукавных фильтров;

- бездымная загрузка и бездымная выдача кокса;

- комплексная очистка коксового газа;

- использование водомазутных эмульсий для отопления тепловых агрегатов;

- рассеивание вредных веществ в атмосфере при помощи высоких дымовых труб.

Для большинства газов, выделяемых агрегатами чёрной металлургии, считается необходимой очистка от нетоксичной пыли до концентрации 100 мг/м 3 , при которой окраска газа едва заметна. Ориентировочные значения предельно допустимых концентраций (ПДК) некоторых вредных веществ в зоне пребывания людей (мг/м 3 ) представлены в табл.4.1.

Таблица 4.1

ПДК вредных веществ в атмосфере (мг/м 3 )

Охрана водного бассейна

Чёрная металлургия является одним из крупнейших потребителей воды – до 15% общего потребления промышленностью. Потребление воды на металлургических заводах распределяется следующим образом:

- охлаждение оборудования – 50%;

- очистка газов и воздуха – 25%;

- обработка и отделка металла – 12%;

- гидротранспорт – 11%;

- прочие нужды – 2%.

Сокращение расхода воды в черной металлургии имеет важное природоохранное значение. Основными мероприятиями в этом направлении следует считать:

- сокращение потребления воды в технологических процессах;

- широкое внедрение для охлаждения элементов конструкций и оборудования испарительного охлаждения;

- переход на сухие методы очистки газов и воздуха;

- увеличение доли оборотного водоснабжения и повторного использования воды;

- разработку безотходных технологий очистки сточных вод.

Освоение этих мероприятий позволит полностью прекратить сброс вод и значительно сократит потребление свежей воды.

Производственная пыль и меры борьбы с нею

Производственная пыль образуется в результате механического измельчения твердых тел, транспортировки пылевидных материалов, неполного сгорания горючих веществ и при конденсации (разливка металлов, электросварка и т. п.).

По происхождению пыль бывает органической, неорганической и смешаной, состоящей из органических и неорганических веществ.

По размеру частиц (дисперсности) пыль подразделяют на «собственно» пыль, размер частиц которой более 10 мкм, «облако», размер частиц от 10 мкм до 0,1 мкм и «дым», размер частиц менее 0,1 мкм. Дым практически не оседает и постоянно загрязняет атмосферу.

Пылинки размером более 50 мкм задерживаются при дыхании в носу, носоглотке, трахее и крупных бронхах. Пылинки в 15—10 мкм задерживаются в верхних дыхательных путях, в том числе и в мелких бронхах. Пылинки в 10—5 мкм могут достигать альвеол легких, однако главным образом задерживаются в верхних дыхательных путях. Мелкая пыль с частицами размером 5—0,1 мкм и менее при дыхании попадает в альвеолы легких и, следовательно, является наиболее опасной.

Различаются следующие виды воздействия пыли на организм человека:

- общетоксическое (соединение свинца, мышьяка, марганца, окиси цинка и др.);

- местное раздражающее (цементная, карбидкальциевая, хлорная известь и др.);

- инфицирующее (шерстяная, тряпичная и т. п.);

- канцерогенное (способствует стойким заболеваниям кожи, например раку кожи, вызывается пылью пека и радиоактивных веществ);

- воздействующее на органы дыхания (окись кремния, окислы железа и др.).

Пыль многих веществ, не вызывающих заметного отрицательного действия на организм человека, относится к нейтральной пыли (угольная, гипсовая).

Пыль в металлургическом производстве

В металлургическом производстве чаще всего приходится встречаться с пылью, содержащей окись кремния SiO2, окислы железа, окислы марганца и фтористые соединения. Главная опасность пыли, содержащей SiO2, заключается в возникновении у работающих уплотнения (фиброза) легочной ткани, именуемого силикозом, в результате чего отдельные участки легких перестают выполнять функцию дыхания, что сопровождается значительным ухудшением работы сердца и других органов.

Уплотнение легочной ткани вызывается также пылью окислов железа. Заболевания легких вызываются пылью, содержащей фтористые и мышьяковистые соединения, имеющиеся в плавиковом шпате и в шлаках мышьяковистых руд.

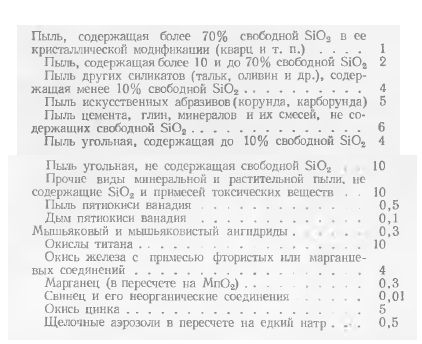

По действующим санитарным нормам предельно допустимыми концентрациями пыли в воздухе рабочей зоны являются, мг/м 3 :

Контроль за содержанием пыли в воздухе рабочих помещений производится обычно весовым и счетным методами.

Весовой метод заключается в просасывании определенного объема воздуха через фильтр, заключенный в стеклянной трубке. По окончании просасывания требуемого объема воздуха фильтр (доведенный как и перед отбором пробы до постоянного веса) взвешивается на аналитических весах. По увеличению веса фильтра определяется весовое содержание пыли в пересчете на один кубометр воздуха.

Сущность счетного метода заключается в осаждении пыли из определенного объема воздуха с помощью специальных приборов (счетчиков пыли) на покровное стеклышко микроскопа. После этого под микроскопом при увеличении более чем в тысячу раз подсчитывают пылинки и определяют их форму и размеры.

Для быстрого определения степени запыленности воздуха пользуются фот оэлектрическим методом, который основан на тем, что запыленный воздух ослабляет проходящие через него световые лучи.

К числу наиболее радикальных мероприятий по борьбе с пылью относится рационализация технологических процессов и усовершенствование оборудования в направлении предупреждения образования и распространения пыли при переработке и транспортировке материалов. К таким мероприятиям можно отнести улучшение процесса спекания шихты на аглофабриках, увлажнение пылящих материалов, замену абразивного способа удаления пороков у слитков и заготовок огневым методом, применение пневмотранспорта и других видов закрытого транспорта для перемещения пылящих материалов и т. п. Широкое внедрение механизации и автоматизации процессов также является одним из важнейших оздоровительных мероприятий.

Серьезного внимания заслуживает вопрос о герметизации пылящих агрегатов и транспортных устройств по всему циклу производственного процесса. Герметизацией производственного оборудования в некоторых случаях удается полностью предотвратить выделение пыли в окружающее пространство.

Гидрообеспыливание является одним из эффективных методов борьбы с распространением пыли. На металлургических заводах этот способ с успехом применяется для подавления пыли на агломерационных фабриках и в доменных цехах установкой водораспыляющих форсунок в местах образования пыли.

Испытанным средством в борьбе с пылью является обеспыливающая вентиляция, которую устанавливают в виде местных отсосов от кожухов-укрытий и пылящих устройств.

Вводить системы обеспыливающей вентиляции в эксплуатацию можно только после того, как будет достигнута эффективность ее работы. Вентиляционные установки требуют квалифицированного надзора и ухода. Запыленный воздух перед выбросом его в атмосферу должен очищаться от пыли в специальных установках.

Для очистки запыленного воздуха применяются различные способы: сухая очистка в пылеосадительных камерах, циклонах, мультициклонах, инерционных и матерчатых фильтрах, мокрая очистка в различного рода скрубберах и аппаратах,электрическая очистка в сухих и мокрых электрофильтрах, очистка пыли ультразвуком. В металлургии для очистки запыленного воздуха и газов применяются пылеосадительные камеры, циклоны и мультициклоны, мокрая очистка в скрубберах и электрическая очистка.

Иногда полезно изолировать пыльные производственные участки от других помещений. Такая изоляция выполняется установкой перегородок или заключением отдельных особо пылящих агрегатов в специальные кожухи—кабины. В помещениях с повышенной и трудно устранимой запыленностью воздуха, в местах фиксированной работы можно создать местные зоны чистого воздуха посредством искусственной подачи воздуха на рабочие места по трубопроводам большого сечения с незначительной скоростью выдачи воздуха (порядка 0.3—0,5 м/сек). Хороший эффект дают кабины с подачей в них чистого воздуха.

Убирать пыль с полов, стен конструкций и оборудования следует смыванием ее водой. В отдельных случаях для уборки пыли используются пылесосы.

В условиях особо повышенной запыленности воздуха (при очистке нижней части элеваторов, пылеулавливающих устройств и т. п.) надо пользоваться для защиты органов дыхания респираторами, причем предпочтение следует отдавать респираторам шлангового типа с забором чистого воздуха извне.

Вентиляция в конвертерном цехе

Вентиляция — эффективное средство очищения атмосферы цеха от нагретого воздуха, пыли, паров и газов. Применяют различные способы вентиляции: естественную и механическую, общеобменную и местную, приточную и вытяжную, комбинированную.

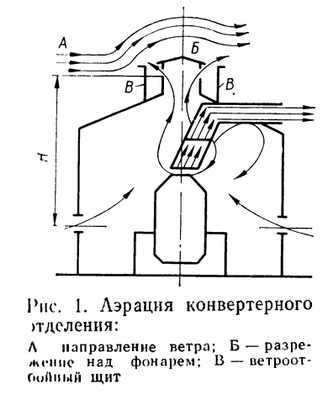

Естественная общеобменная вентиляция (аэрация) происходит в результате свободного притока в помещение чистого и более холодного наружного воздуха. Воздух извне вытесняет нагретые загрязненные массы цехового воздуха через вытяжные фонари на крыше (рисунок 1).

Интенсивность аэрации определяют по тепловому напору Рт приточного воздуха (Па):

Тепловой напор расходуется на преодоление гидравлических сопротивлений, которые возникают на пути перемещения воздушных масс. Движущей силой аэрации является также ветровой напор Рв. Действие его вызвано образованием зоны разрежения при обтекании ветром вытяжных фонарей. Благодаря зоне разрежения выход цехового воздуха через фонари ускоряется. Ветровой напор рассчитывают по формуле (Па):

Интенсивность аэрации рассчитывают только на тепловой напор, исходя из среднегодовой температуры воздуха в данной местности и средней температуры воздуха в цехе. Напор ветра ввиду его непостоянства рассматривается как фактор резервный.

Тепловые напоры аэрации незначительны, всего 15—20 Па. Они намного меньше гидравлических напоров, создаваемых принудительной вентиляцией. Но аэрация позволяет осуществить многократный воздухообмен, понизить температуру воздуха в цехе на 3—5°С, уменьшить его запыленность и загазованность без применения специального оборудования и затрат энергии.

Наружный воздух поступает в помещение цеха и неорганизованным путем (инфильтрацией), через неплотно прикрытые ворота и жалюзи, разбитые стекла, щели. Возникающие сквозняки вызывают простудные заболевания работающих.

Аэрационные проемы располагают в несколько ярусов: нижний и средний соответственно на уровне 1,8 и 4 м от пола, верхний — на уровне подкрановых балок.

Зимой разрешается открывать только створки средних проемов. Важное условие эффективного использования аэрационных проемов — надежное устройство механизмов открывания и закрывания створок, фрамуг.

Механическую вентиляцию устраивают для местного воздухообмена. Использование общеобменной механической вентиляции нецелесообразно, так как в этом случае нагретый и загрязненный воздух перемещался бы по всему цеху.

В конвертерном цехе применяют способы местной вентиляции: приточную (воздушный душ на рабочих местах в конвертерном, разливочном, стрипперном отделениях, во дворе подготовки разливочных составов: летом — с водораспылением через форсунки, зимой — с подогревом воздуха в калорифере) и вытяжную (отсасывающую) — аспирацию. Последнюю применяют в галереях шихтоподачи, миксерном отделении и др. Для приточной вентиляции необходимо обеспечить постоянный забор чистого воздуха в местах, удаленных от грязных выбросов. Лучшее место — зеленый массив санитарно защитной зоны предприятия с отметки не ниже + 3 м. При выборе мест забора чистого воздуха учитывают преобладающее направление воздушных течений. Загрязненный воздух аспирационных систем перед выбросом в атмосферу должен быть предварительно очищен в специальных аппаратах.

Удаление пыли в конвертерном цехе

Все выполняемые в конвертерном цехе технологические, ремонтные и вспомогательные операции сопровождаются выделением пыли. В шихтовом отделении и в галереях шихтоподачи воздух загрязнен известковой и рудной пылью, в миксерном — графитной пылью из миксеров и ковшей с чугуном. В конвертерном отделении пыль и дым выделяются при заливке чугуна и загрузке шлакообразующих в конвертер, особенно интенсивно — в процессе продувки плавки. Много пыли выделяется при выбивке старой футеровки во время ремонта конвертеров.

В разливочном пролете источниками пыли, паров и газов являются стенды сушки и очистки сталеразливочных ковшей, составы смазанных и залитых изложниц, шлаковые чаши. Загрязняет воздух и кантовка в думпкары коробок с мусором.

В стрипперном, шлакоразделочном, подготовительном отделениях, на участках душирования, чистки и смазки изложниц воздух загрязняет металлическая, шлаковая и керамическая пыль, графит, испарения смазки, вредные газы (СО, SО2).

Взвешенная в воздухе пыль ухудшает микросреду производственных помещений. При выбросе в атмосферу она загрязняет воздушный бассейн, а при длительной работе людей в запыленных местах вызывает профессиональные болезни дыхательной системы — пневмокониозы. Вдыхаемые с воздухом твердые частички пыли повреждают легочную ткань и постепенно выключают ее из процесса дыхания. Нарушается снабжение организма кислородом. Наступает разлад в общем обмене веществ. Необратимо падает работоспособность человека.

При наличии в пыли свободного кремнезема пневмокониоз принимает форму силикоза. Промышленная нетоксичная пыль вызывает также заболевания кожи (угри, фурункулы). Частички пыли в воздухе могут стать переносчиками микроорганизмов и возбудителей инфекционных заболеваний.

Содержание пыли в воздухе рабочих помещений ограничивается санитарными нормами и ГО СТ 12.1.005—76, которые устанавливают предельно допустимую концентрацию (ПДК) ее в рабочей зоне и при выбросе в атмосферу из дымовых труб и аспирационных устройств.

Если содержание свободного кремнезема в пыли не превышает 10%, то в воздухе рабочей зоны допускается не более 4 мг/м 3 , а в организованных выбросах не более 100 мг/м 3 .

Борьба с пылью на предприятиях ведется во многих направлениях. Разрабатываются средства подавления пыли в местах ее образования, отсева от сыпучих материалов мелких фракций и пыли; снижения потерь материалов при транспортировке, хранении на складах, на погрузке и выгрузке; герметизации перевалочных узлов.

Средствами индивидуальной защиты органов дыхания работающих служат противопылевые респираторы и изолирующие приборы. Загрязненный в результате газопылевых и аспирационных выбросов воздух предварительно очищается в специальных установках. Вместе с действующими газопылевыми установками других горячих цехов— доменного, агломерационного, мартеновского, литейного — эти аппараты выполняют важные функции в комплексе природоохранных мероприятий.

Обеспыливание конвертерных газов производится сухим, мокрым, электростатическим и комбинированным способом. Сухим способом очищаются аспирационные выбросы в пылеосадительных камерах и циклонах. Действие этих аппаратов основано на принципе осаждения крупных частичек пыли (20 мкм и больше) под действием сил тяжести, центробежных и инерционных. Широкое распространение получили центробежные циклоны (рис. 1)

1 — запыленный воздух; 2 — очищенный воздух, 3 — центральный патрубок; 4 — осажденная пыль Рисунок 1. — Схема действия циклона

В циклоне за счет непрерывного выноса очищенных газов создается разрежение. Если корпус не герметичен, то в циклон будет засасываться воздух извне, который взмутит осевшую пыль и частично возвратит ее в проходящий поток газов. Циклон сам станет очагом загрязнения атмосферы. То же произойдет и при нерегулярной очистке аппарата от пыли. Поступивший в неочищенный циклон грязный газ сделает меньше витков и часть пыли не успеет отделиться.

Из пылесборников (бункеров), осадочных камер и циклонов пыль периодически выгружают и вывозят. Для транспортировки целесообразно использовать грузовые машины с закрытым кузовом типа цементовозов.

Сухую очистку газов и аспирационных выбросов производят также с помощью фильтров. Применяют пылеочистные фильтры трех видов: матерчатые (из хлопчатобумажной или шерстяной ткани), пористые или насыпные (из гравия или мелкого коксика) и сетчатые.

Мокрое обеспыливание газов осуществляют в скрубберах-промывателях различных конструкций, действующих по принципу противотока воды и загрязненного воздуха.

Электростатическое обеспыливание позволяет выполнить тонкую очистку газов и аспирационного воздуха.

1 — запыленный газ, 2 — преобразовательная подстанция; 3 — повышающий трансформатор, 4 — высоковольтный выпрямитель, 5 — изолятор, 6 — очищенный газ; 7 — коронирующий электрод, 8 — осаждающие электроды, 9 — пылесборник Рисунок 2. — Принципиальная схема электрофильтра

Электрофильтр работает на постоянном токе высокого напряжения (60— 100 кВ). Принципиальная схема такого устройства представлена на рисунке 2.

Читайте также: