Изгиб шин на ребро

МОНТАЖ И ЭКСПЛУАТАЦИЯ ШИН

ОТБРАКОВКА ШИН И ЗАЖИМОВ

Шины до начала монтажа должны быть тщательно осмотрены с целью выявления имеющихся в них дефектов и решения вопроса о пригодности их к монтажу.

- Шины

- Монтаж и эксплуатация шин

- Выбор шин

Отбраковка жестких и гибких шин

Способ устранения дефектов

Прямоугольные и круглые жесткие шины

Волнистость шины (изгиб плашмя)

Правка на плите молотком из твердых пород дерева

Поперечная кривизна (изгиб на ребро)

Не более 1 мм на 1 м шины

Вмятины и выемки, уменьшающие сечение шины

Допускается уменьшение сечения шины вследствие вмятин и выемок не более 1 % от общего сечения для меди, 1,5% для алюминия

При повышении допуска до 10% сечение шины в дефектном месте усиливается путем наложения болтовых накладок. При уменьшении сечения свыше 10% дефектное место вырезается

Раковины на шинах

Допускаются раковины диаметром не более 5 мм и глубиной не более 0,15 мм для алюминия и не более 0,55 мм для меди

При раковинах диаметром свыше 5 мм и глубиной более 0,15 мм и 0,55 мм дефектное место вырезается

Допуск не дается

Дефектное место вырезается

Слоистость и хрупкость металла

Допуск не дается

Дефект неустраним, шина бракуется

Продольные и поперечные трещины независимо от размера

Допуск не дается

Дефект неустраним, шина бракуется

Круглые многопроволочные гибкие шины (провода)

Обрыв отдельных проволок

Допускается обрыв только одной проволоки при условии использования дефектного участка шины на спуск или петлю

На место обрыва накладывается проволочный бандаж

Узлы (барашки), вмятины, перекрутки, надрезы проволоки

Допуск не дается

Дефектные места вырезаются

Неверное направление повива

Допуск не дается

Дефект неустраним, провод бракуется

Коррозия внутренних поверхностей повивов

Допуск не дается

Дефект неустраним, провод бракуется

Раскрутка провода против повива

Допуск не дается

Дефект неустраним, провод бракуется

Обработка жестких и гибких шин

Технические условия, способы проверки, допуски

Обработка и зачистка медных и алюминиевых шин. Снятие пленок окисла, устранение неровностей с контактных поверхностей и зачистка жестких шин

Обработка медных и алюминиевых шин производится грубым напильником или специальными фрезами на шино-фрезном станке. Алюминиевые шины после обработки зачитаются под слоем вазелина. Непосредственно перед установкой контактная поверхность алюминиевой шины вторично зачищается мягкой стальной щеткой

После обработки контактная поверхность шины должна быть шероховатой и при проверке стальным угольником и щупом 0,05 X 10 мм последний не должен проходить на глубину более 5 мм с любой стороны соприкасающихся поверхностей. Уменьшение сечения шины на обработанном участке не должно быть более 2%

Зачистка многопроволочных гибких шин (проводов)

Поверхность гибкого провода, а при сильном окислении каждая проволока очищается мягкой стальной щеткой и покрывается тонким слоем технического вазелина, не содержащего кислот и щелочей

Отсутствие кислот в вазелине проверяется путем подогрева его до 80-90° С в присутствии отполированной медной пластинки; спустя 12 часов пластинка не должна темнеть

Отсутствие щелочей определяется путем смешивания вазелина с концентрированной серной кислотой - вазелин не должен чернеть

Лужение контактных поверхностей медных и стальных шин

Для лужения медных и стальных шин применяется припой ПОС-30, а в качестве флюса - канифоль или мазь (канифоль, разведенная в денатурированном спирте). Для ответственных контактов и при больших рабочих токах применяется припой ПОС-90

Толщина слоя ппипоя не должна превышать 0,1- 0,15 мм

Контактные поверхности медных и стальных шин подвергаются лужению:

а) медных - при прокладке их в сырых помещениях и на открытом воздухе

б) стальных - независимо от места их прокладки и характера окружающей среды

Гнутье медных, алюминиевых и стальных шин

Гнутье шин производится на специальном станке по шаблонам, заготовленным и проверенным по месту установки шин. Шаблоны изготовляются из стержней жесткой проволоки или катанки 4- 5 мм

Полосы шин гнутся на плоскость без подогрева, а на ребро с подогревом изгибаемого участка: алюминий до 250° С, медь до 350° С, сталь до 600° С. При гнутье шин должны быть соблюдены следующие радиусы изгиба:

гнутье на ребро; сталь - а; медь-1,5 а, алюминий-2 а; гнутье на плоскость - 2 б (а-ширина полосы в мм; б - толщина полосы в мм).

Для круглых шин диамметром до 16 мм:

медь и сталь - 50 мм;

алюмииий - 70 мм;

диамметром до 30 мм:

медь и сталь-100 мм;

алюминий - 150 мм.

Расстояние от начала изгиба шины до ближайшего контактного соединения должно быть не менее 50 мм, а до оси первого опорного изолятора - не менее 100 мм

Шины РУ соединяются между собой болтами, сжимными накладками, зажимами или сваркой.

Выбор способа соединения зависит от материала, формы и размеров шин, величин рабочих токов и окружающей среды.

Плоские шины соединяются между собой болтами с гайками, сжимными накладками или сваркой.

При болтовом соединении шин надежный контакт в месте соединения их создается надлежащим затягиванием болтов.

Наибольшие допустимые силы затягивания болтов и усилия от руки на ключ при соединении шин

Диаметр болта в мм

Площадь нормальной шайбы в мм кв

Наибольшая сила в кг затягивания болтов при температуре в °С

Усилие в кг от руки на ключ при окружающей температуре в °С

Затягивать болты необходимо специальным ключом с регулируемым усилием. При завертывании болтов и гаек обычными (гаечными, разводными и др.) ключами применение рычага не допускается во избежание смятия металла шин под гайками и болтами.

При затягивании болтов усилие контролируется ключом с регулируемым усилием, а плотность прилегания - щупом 10x0,2 мм, который йе должен входить между контактными поверхностями шин на глубину более 5-6 мм.

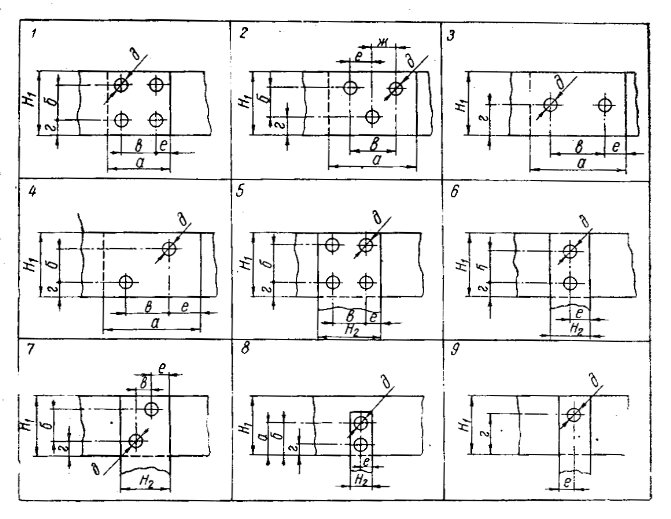

Эскизы болтовых соединений прямоугольных шин.

1. Обозначения: А-алюминий, С - сталь, М-медь.

2. Крепежные детали, применяемые для болтовых соединений шин, должны иметь антикоррозийное покрытие. В закрытых распределительных устройствах могут применяться вороненые крепежные детали.

Применение алюминиевых болтов, гаек и шайб в качестве крепежных деталей для болтовых соединений шин недопустимо.

3. При рабочем токе шин свыше 5000 А следует применять болты из немагнитных материалов.

Размеры болтовых соединений прямоугольных шин "внахлестку"

Ширина главной шины Н1 в мм

Ширина ответвляемой шины Н2 в мм

Конструктивные размеры контактного соединения в мм

№ эскиза на рисунке

Крепление шин на изоляторах

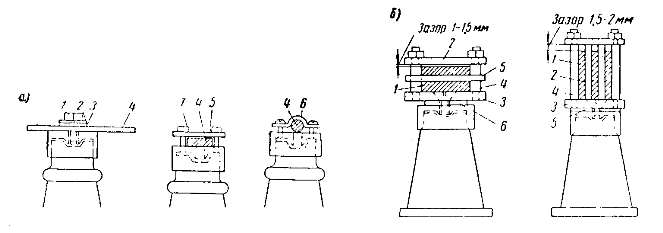

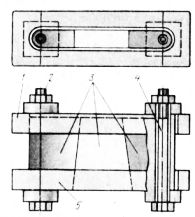

а) однополосных плоских и круглых шин: 1 - болт; 2 - шайба пружинящая; 3 - шайба нормальная стальная; 4 - шина; 5 - планка шинодержателя; 6 - скоба стальная, б) многополосных плоских шин: 1 - шина; 2 - планка стальная или из немагнитного металла толщиной 6-8 мм; 3 - планка стальная толщиной 8-10 мм; 4 - шпилька стальная 1/2"; 5 - прокладка "сухарь", равная толщине шины; 6 - прокладка из электрокартона толщиной 1,5-2 мм.

Установка и крепление жестких шин

Технические условия, допуски и нормы

Установка и крепление однополюсных шин прямоугольного или круглого сечения

Однополосные шины устанавливаются на головках изоляторов и закрепляются при установке на плоскость —одним болтом, пропущенным сквозь отверстие в шине, или двумя болтами с применением шинодержателя

Круглые шины крепятся с помощью скоб и винтов

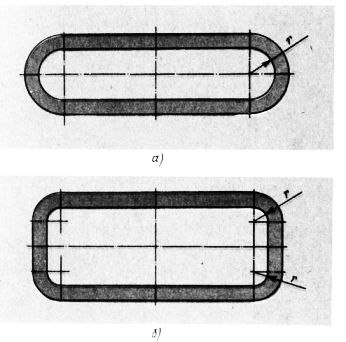

При установке однополосной шины "на плоскость" и креплении ее одним болтом отверстие в шине для крепежного болта в целях обеспечения свободного перемещения шины вдоль оси должно иметь овальную форму. Шина крепится к головке изолятора с применением пружинящей и стальной шайб, подкладываемых под головку крепежного болта

Установка и крепление многополосных шин прямоугольного сечения

Для повышения жесткости пакета и создания между шинами необходимого зазора, улучшающего условия их охлаждения, между шинами устанавливают распорные прокладки типа ПРШ

Между планкой шинодержателя и шинами должен сохраняться зазор 1—1,5 мм. Пии длине одной фазы сборной шины 20 мм и более, когда удлинение их может быть значительным, предусматриваются специальные компенсирующие устройства, воспринимающие на себя эти удлинения

При рабочем токе шин свыше 1500 А детали крепления шин в шинодержателях рекомендуется изолировать прокладками из электрокартона, а при токах свыше 2000 А, кроме того, применять детали из немагнитных материалов

Все детали распорных прокладок должны иметь антикоррозийное покрытие

Изоляторы ИО-10, ИОР-10, ИП-10/630

РВ, РВО, РВФЗ, РЛНД

Описание предохранителей ПК, ПР, ПН. Номенклатура предохранителей

Описание предохранителей ПК, ПР, ПН. Номенклатура предохранителей

Приводы ПР-10, ПР(А)-17, ПП-67, ППМ, ППВ-10, ПЭ-11

Монтаж и эксплуатация шин

Подстанция > Оборудование подстанций

МОНТАЖ И ЭКСПЛУАТАЦИЯ ШИН

ОТБРАКОВКА ШИН И ЗАЖИМОВ

Шины до начала монтажа должны быть тщательно осмотрены с целью выявления имеющихся в них дефектов и решения вопроса о пригодности их к монтажу.

Отбраковка жестких и гибких шин

Способ устранения дефектов

Прямоугольные и круглые жесткие шины

Волнистость шины (изгиб плашмя)

Правка на плите молотком из твердых пород дерева

Поперечная кривизна (изгиб на ребро)

Не более 1 мм на 1 м шины

Вмятины и выемки, уменьшающие сечение шины

Допускается уменьшение сечения шины вследствие вмятин и выемок не более 1 % от общего сечения для меди, 1,5% для алюминия

При повышении допуска до 10% сечение шины в дефектном месте усиливается путем наложения болтовых накладок. При уменьшении сечения свыше 10% дефектное место вырезается

Раковины на шинах

Допускаются раковины диаметром не более 5 мм и глубиной не более 0,15 мм для алюминия и не более 0,55 мм для меди

При раковинах диаметром свыше 5 мм и глубиной более 0,15 мм и 0,55 мм дефектное место вырезается

Допуск не дается

Дефектное место вырезается

Слоистость и хрупкость металла

Допуск не дается

Дефект неустраним, шина бракуется

Продольные и поперечные трещины независимо от размера

Допуск не дается

Дефект неустраним, шина бракуется

Круглые многопроволочные гибкие шины (провода)

Обрыв отдельных проволок

Допускается обрыв только одной проволоки при условии использования дефектного участка шины на спуск или петлю

На место обрыва накладывается проволочный бандаж

Узлы (барашки), вмятины, перекрутки, надрезы проволоки

Допуск не дается

Дефектные места вырезаются

Неверное направление повива

Допуск не дается

Дефект неустраним, провод бракуется

Коррозия внутренних поверхностей повивов

Допуск не дается

Дефект неустраним, провод бракуется

Раскрутка провода против повива

Допуск не дается

Дефект неустраним, провод бракуется

Обработка жестких и гибких шин

Технические условия, способы проверки, допуски

Обработка и зачистка медных и алюминиевых шин. Снятие пленок окисла, устранение неровностей с контактных поверхностей и зачистка жестких шин

Обработка медных и алюминиевых шин производится грубым напильником или специальными фрезами на шино-фрезном станке. Алюминиевые шины после обработки зачитаются под слоем вазелина. Непосредственно перед установкой контактная поверхность алюминиевой шины вторично зачищается мягкой стальной щеткой

После обработки контактная поверхность шины должна быть шероховатой и при проверке стальным угольником и щупом 0,05 X 10 мм последний не должен проходить на глубину более 5 мм с любой стороны соприкасающихся поверхностей. Уменьшение сечения шины на обработанном участке не должно быть более 2%

Зачистка многопроволочных гибких шин (проводов)

Поверхность гибкого провода, а при сильном окислении каждая проволока очищается мягкой стальной щеткой и покрывается тонким слоем технического вазелина, не содержащего кислот и щелочей

Отсутствие кислот в вазелине проверяется путем подогрева его до 80-90° С в присутствии отполированной медной пластинки; спустя 12 часов пластинка не должна темнеть

Отсутствие щелочей определяется путем смешивания вазелина с концентрированной серной кислотой - вазелин не должен чернеть

Лужение контактных поверхностей медных и стальных шин

Для лужения медных и стальных шин применяется припой ПОС-30, а в качестве флюса - канифоль или мазь (канифоль, разведенная в денатурированном спирте). Для ответственных контактов и при больших рабочих токах применяется припой ПОС-90

Толщина слоя ппипоя не должна превышать 0,1- 0,15 мм

Контактные поверхности медных и стальных шин подвергаются лужению:

а) медных - при прокладке их в сырых помещениях и на открытом воздухе

б) стальных - независимо от места их прокладки и характера окружающей среды

Гнутье медных, алюминиевых и стальных шин

Гнутье шин производится на специальном станке по шаблонам, заготовленным и проверенным по месту установки шин. Шаблоны изготовляются из стержней жесткой проволоки или катанки 4- 5 мм

Полосы шин гнутся на плоскость без подогрева, а на ребро с подогревом изгибаемого участка: алюминий до 250° С, медь до 350° С, сталь до 600° С. При гнутье шин должны быть соблюдены следующие радиусы изгиба:

гнутье на ребро; сталь - а; медь-1,5 а, алюминий-2 а; гнутье на плоскость - 2 б ( а-ширина полосы в мм; б - толщина полосы в мм).

Для круглых шин диамметром до 16 мм:

медь и сталь - 50 мм;

алюмииий - 70 мм;

диамметром до 30 мм:

медь и сталь-100 мм;

алюминий - 150 мм.

Расстояние от начала изгиба шины до ближайшего контактного соединения должно быть не менее 50 мм, а до оси первого опорного изолятора - не менее 100 мм

Шины РУ соединяются между собой болтами, сжимными накладками, зажимами или сваркой.

Выбор способа соединения зависит от материала, формы и размеров шин, величин рабочих токов и окружающей среды.

Плоские шины соединяются между собой болтами с гайками, сжимными накладками или сваркой.

При болтовом соединении шин надежный контакт в месте соединения их создается надлежащим затягиванием болтов.

Наибольшие допустимые силы затягивания болтов и усилия от руки на ключ при соединении шин

Диаметр болта в мм

Площадь нормальной шайбы в мм кв

Наибольшая сила в кг затягивания болтов при температуре в °С

Усилие в кг от руки на ключ при окружающей температуре в °С

Затягивать болты необходимо специальным ключом с регулируемым усилием. При завертывании болтов и гаек обычными (гаечными, разводными и др.) ключами применение рычага не допускается во избежание смятия металла шин под гайками и болтами.

При затягивании болтов усилие контролируется ключом с регулируемым усилием, а плотность прилегания - щупом 10x0,2 мм, который йе должен входить между контактными поверхностями шин на глубину более 5-6 мм.

Эскизы болтовых соединений прямоугольных шин.

1. Обозначения: А-алюминий, С - сталь, М-медь.

2. Крепежные детали, применяемые для болтовых соединений шин, должны иметь антикоррозийное покрытие. В закрытых распределительных устройствах могут применяться вороненые крепежные детали.

Применение алюминиевых болтов, гаек и шайб в качестве крепежных деталей для болтовых соединений шин недопустимо.

3. При рабочем токе шин свыше 5000 А следует применять болты из немагнитных материалов.

Размеры болтовых соединений прямоугольных шин "внахлестку"

Ширина главной шины Н1 в мм

Ширина ответвляемой шины Н2 в мм

Конструктивные размеры контактного соединения в мм

№ эскиза на рисунке

Крепление шин на изоляторах

а) однополосных плоских и круглых шин: 1 - болт; 2 - шайба пружинящая; 3 - шайба нормальная стальная; 4 - шина; 5 - планка шинодержателя; 6 - скоба стальная, б) многополосных плоских шин: 1 - шина; 2 - планка стальная или из немагнитного металла толщиной 6-8 мм; 3 - планка стальная толщиной 8-10 мм; 4 - шпилька стальная 1/2"; 5 - прокладка "сухарь", равная толщине шины; 6 - прокладка из электрокартона толщиной 1,5-2 мм.

Установка и крепление жестких шин

Технические условия, допуски и нормы

Установка и крепление однополюсных шин прямоугольного или круглого сечения

Однополосные шины устанавливаются на головках изоляторов и закрепляются при установке на плоскость —одним болтом, пропущенным сквозь отверстие в шине, или двумя болтами с применением шинодержателя

Круглые шины крепятся с помощью скоб и винтов

Установка и крепление многополосных шин прямоугольного сечения

Между планкой шинодержателя и шинами должен сохраняться зазор 1—1,5 мм. Пии длине одной фазы сборной шины 20 мм и более, когда удлинение их может быть значительным, предусматриваются специальные компенсирующие устройства, воспринимающие на себя эти удлинения

При рабочем токе шин свыше 1500 А детали крепления шин в шинодержателях рекомендуется изолировать прокладками из электрокартона, а при токах свыше 2000 А, кроме того, применять детали из немагнитных материалов

Все детали распорных прокладок должны иметь антикоррозийное покрытие

В процессе использования шины могут получить разнообразные повреждения, в большинстве которых виноват сам водитель. В результате резина идет на выброс, а поскольку законодательство запрещает использование разных моделей шин на одной оси, приходится тратиться на замену и второй шины.

Самое распространенное повреждение — прокол. Это наиболее безвредный тип повреждения, но только в том случае, если вы его вовремя заметили и сразу отремонтировали. Ехать на спущенной шине нельзя категорически, даже пару метров! Повреждения, наносимые в результате езды на спущенной шине или с низким давлением, катастрофичны. Это заставляет боковины деформироваться больше положенного, из-за чего шина перегревается, расслаивается, а каркас приходит в негодность из-за сломанных нитей корда. В результате шину придется выкинуть. К тому же можно повредить и кромку колесного диска.

Проколы бывают двух видов: с повреждением корда и без него. Чтобы определить это, необходимо удалить то, что ее прокололо. Если края прокола плотно сходятся, то корд не поврежден и отремонтировать шину можно будет не снимая с диска. В противном случае, если края не сходятся, придется разбортировать колесо и производить ремонт с укреплением каркаса изнутри. Как вариант, в полевых условиях и при отсутствии запасного колеса, такой прокол можно заделать не снимая шину с диска, после чего аккуратно доехать до шиномонтажа или гаража и сделать полноценный ремонт.

При ремонте следует очистить место прокола и отметить его. Далее все зависит от того, каким ремкомплектом вы располагаете — к ним, как правило, прилагаются инструкции. Есть герметики, которые заливаются в шину через ниппель, после чего колесо поворачивается проколом вниз и вещество герметизирует отверстие. Ремонт с помощью жгута или вставки несколько сложнее, но и долговечнее: края отверстия шлифуются специальным инструментом, после чего обработанный специальным составом жгут нужно завести в шину через прокол специальным шилом, вытащить (не до конца) наружу и обрезать вровень с поверхностью.

В случае повреждения корда при проколе шину необходимо снять с диска, чтобы установить на ее внутреннюю поверхность армированную заплату с дополнительным кордом. Одна из сторон таких заплат имеет клеевой слой, который способствует холодной вулканизации. После подобного ремонта потребуется балансировка колеса. Для герметизации проколов изнутри используются также заплатки в виде гриба, с ножкой, которая заводится в прокол. Такие заплатки тоже покрыты специальным клеевым составом для холодной вулканизации.

В результате неправильного хранения шин на них могут образовываться трещины. Опасность такого повреждения состоит в том, что через трещины к корду поступает влага, которая приводит каркас в негодность. Кроме того, через трещины может выходить воздух. К сожалению, трещины неремонтопригодны, и шины с ними долго не прослужат: рано или поздно они деформируются, покроются вздутиями из-за проржавевшего и порвавшегося корда либо из-за езды с давлением ниже рекомендованного.

Вздутия или грыжи могут появиться на шине по самым разным причинам — происходит это всегда из-за разрыва корда или расслоения в каркасе. В первом случае был совершен наезд на препятствие и удар порвал нити корда либо корд был прорезан острым предметом. Во втором случае на грыже либо возле нее нет повреждений, а значит появилась она либо по причине заводского брака, либо из-за частой езды с давлением ниже рекомендованного. Опасность грыж состоит в том, что они в любой момент могут взорваться и спровоцировать занос, который приведет к ДТП. Если шину с грыжей заменить нечем, то лучше ее переставить на заднюю ось и ехать очень осторожно. Как и трещины, грыжу невозможно отремонтировать. Иногда небольшие вздутия, полученные в результате ударов или порезов, укрепляют при помощи армированных заплат, но нет никаких гарантий, что шина не взорвется. Поэтому шины с грыжами рекомендуется сразу заменять.

Боковины шины могут повредиться в результате трения о бордюрные камни либо кромку асфальта при съезде на обочину. Если вы склонны к подобной манере езды, то рекомендуется время от времени осматривать внутренние и внешние боковины и, в случае обнаружения истирания, менять колеса местами, чтобы не допустить обнажения корда — толщина резины на боковинах невелика (1,5–3 мм), и протереться до каркаса она может очень быстро.

О том, правильно ли вы эксплуатируете шины и какие невидимые повреждения они получили, можно узнать по характерному износу протектора, разновидности которого для удобства собраны в таблице:

Износ протектора

Устранение, ремонт

Односторонний износ в плечевой зоне

Истирание одного края протектора говорит о неправильном угле установки колес (сход-развал) либо о частых маневрах на высоких скоростях.

Проверка схода-развала или смена манеры езды на более спокойную.

Двухсторонний износ в плечевых зонах

Езда с давлением воздуха в шине ниже рекомендуемого.

Накачать шины до рекомендуемого автопроизводителем давления (табличка с рекомендациями крепится в проеме двери водителя) и найти причину падения: прокол, трещины, грыжа, ниппель, ржавчина на ободе диска в месте прилегания шины и т.п.

Износ по центру

Слишком высокое давление в шине.

Понизить давление до рекомендованного (указано на табличке в проеме двери водителя)

Износ в виде колец и борозды

Может встречаться на прицепах или задних колесах пикапов и фургонов из-за вибраций и подпрыгиваний на высоких скоростях.

Перестановка колес на нагруженную ось для выравнивания износа, езда с более тяжелым грузом.

Выщербленный износ с порезами

Частые пробуксовки колес на каменистой поверхности.

Переставить колеса на не ведущую ось, аккуратнее работать педалью газа при начале движения.

- Шина может оказаться непригодной для эксплуатации и по ряду других причин, узнать о которых можно здесь.

В России ошиновку трансформаторов со стороны высшего напряжения чаще всего выполняют многожильным алюминиевым проводом со стальным сердечником. При этом его закрепляют на изоляторах для воздушных ЛЭП, применяя соответствующую арматуру. Но устройства, изготовленные таким образом, не отличаются компактностью. Поэтому их не всегда удается выполнить согласно габаритным ограничениям техзадания. Альтернативой этому способу является метод жесткой ошиновки. Выбор типа ошиновки зависит от рабочих параметров трансформатора и должен учитывать технико-экономическое обоснование установки.

Ошиновка трансформатора: что это такое?

Ошиновкой трансформаторной подстанции или распределительного устройства (РУ) называется конструкция, служащая для передачи электроэнергии в границах своей электрической установки. В ее состав входят проводники, изоляторы, разветвители и удерживающие их элементы, а иногда и защитные кожухи.

Шины могут быть как жесткими, так и гибкими. Это зависит от параметров и вида устройства. В жесткой шинной конструкции шинами служат отрезки металлических полос или труб. Они закрепляются на опорных изоляторах либо в шинодержателях. Гибкая ошиновка образуется при использовании многожильных проводников без оболочки, подвешенных на линейных изоляторах. Расшиновкой трансформатора называют полный или частичный демонтаж его шинной конструкции. Чаще всего она выполняется для замены или ремонта оборудования.

Для чего выполняют ошиновку трансформатора

Шинная конструкция трансформатора необходима для подачи на него высокого и снятия с него пониженного напряжения. То есть она является связующим звеном между трансформатором и кабельными вводами электрических сетей.

Какие материалы применяют

Ошиновку трансформаторов разной мощности выполняют по различным типовым проектам с применением разных материалов.

Токопроводы ошиновки маломощных трансформаторов изготавливаю из алюминиевых шин, проводов или кабелей. Соединение их с медными крепежными элементами трансформаторных выводов делают, используя медно-алюминиевые переходники. Выводы вторичной обмотки соединяют с распредщитом многожильным алюминиевым или медным изолированным проводом, открыто проложенным по стальной полосе.

Ошиновку трансформаторов большей мощности делают гибким алюминиевым кабелем. Отрезки, которого соединяют прессуемыми натяжными зажимами. При этом ввод в распределительные устройства выполняется алюминиевыми шинами.

Состоят из керамики высшего качества покрытой глазурью. В зависимость от области применения делятся на группы.

- Аппаратные, используемые в аппаратуре.

- Стационарные – для распределительных устройств. По назначению различают проходные и опорные изоляторы. Опорные используют для крепления жестких токопроводов. Проходные для подсоединения электрических сетей к шинным конструкциям устройств.

- Линейные – для воздушных ЛЭП.

Как правильно выполнить ошиновку своими руками

Перед началом сборки следует убедиться в исправности изоляторов и удалить заусенцы с крепежных элементов. При сборке шинного модуля нельзя деформировать токопроводы, совмещая их с точками крепления. Иначе на изоляторы или шинодержатели, используемые для их крепления, будет действовать нагрузка, значительно превышающая расчетную. В процессе сборки следует контролировать правильность соединения фазных шинопроводов и их чередования. По окончании монтажа участок входа провода в зажим и зазор между ними необходимо герметизировать несколькими слоями эмали или свинцового сурика, разведенного на олифе.

Каким критериям должна отвечать правильная ошиновка

При переменном токе устройства, превышающем 600 А элементы шинодержателей не должны образовывать замкнутого магнитного контура вокруг шины. Для чего хотя бы одна из накладок или один стягивающий их болт должны быть из немагнитного материала.

Изгиб плоской шины на ребро выполняется радиусом не меньше удвоенной ширины. Загиб на плоскость – не меньше двойной толщины.

Гибкие шины не должны быть перекручены и иметь расплетки или лопнувшие жилы.

Как проверить правильность: тестирование и испытания

Для оценки состояния шинного модуля по окончании сборки проводят несколько испытаний.

Проверка проводится с отключением той же аппаратуры что и при измерении сопротивления изоляции. Оборудование для этого испытания не должно иметь выдержки времени отключения при КЗ.

Качество сварки шинопроводов проверяется при помощи УЗИ сканера. А при отсутствии прибора внешним осмотром сварного шва. Контроль резьбовых соединений проводят, измеряя электрическое сопротивление пятна контакта. А также выборочно проверяя момент затяжки, или разбирая соединение для осмотра.

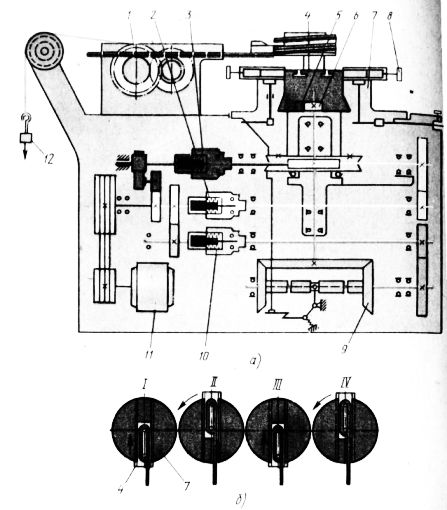

Намотка шинных катушек на ребро — более сложная операция, чем намотка плашмя, особенно при больших отношениях ширины шинной меди к ее толщине. Для намотки катушек создано несколько типов намоточных станков, позволяющих наматывать шинные катушки с одним или двумя радиусами изгибов.

Катушки с одним радиусом изгиба лобовой части витков устанавливают на узких полюсных сердечниках — дополнительных полюсах и в большинстве полюсов роторов синхронных машин, катушки с двумя радиусами изгибов — на широких сердечниках.

На рис. 2, а дана кинематическая схема полуавтоматического намоточного станка ПНК -2 для намотки полюсных катушек на ребро с одним радиусом изгиба. На массивной станине станка укреплена поворотная планшайба с двигающимся по ней столом с зубчатой рейкой. Поворот планшайбы и движение стола происходят поочередно: при повороте планшайбы стол неподвижен, при движении стола неподвижна планшайба. Приводной двигатель станка соединен клиноременной передачей с распределительным механизмом, состоящим из нескольких магнитных муфт и зубчатых зацеплений. Стол движется при включении муфты через систему шестерен, приводящую во вращение зубчатое колесо, сцепленное с рейкой стола.

Рис. 1. Витки катушки возбуждения:

а — с одним радиусом изгиба, б — с двумя радиусами изгиба

Рис. 2. Намоточный станок ПНК -2:

а — кинематическая схема, б — схема взаимного перемещения стола и планшайбы станка

Процесс формирования витков катушки пояснен на рис. 170, б. Положение — планшайба неподвижна; стол двигается от одного крайнего положения к другому, формируя длинную сторону витка. Положение II — стол фиксируется в неподвижном состоянии относительно планшайбы; планшайба поворачивается на 180° вместе со столом, формируя изгиб витка. Положение III — планшайба неподвижна, стол движется в другую сторону относительно планшайбы, формируя другую длинную сторону витка. Положение IV — стол неподвижен, планшайба поворачивается на 180°, формируя второй изгиб витка, и возвращается в положение I. Далее процесс намотки повторяется. Все переключения производятся автоматически конечными выключателями, установленными на станине и планшайбе станка. Медная шина во время намотки прижимается к поверхности планшайбы с помощью прижимного устройства, давление которого регулируется грузом.

На станке наматывается непрерывная спираль из шинной меди с заданными размерами витков. Катушки получают, разрезая спираль на части с нужным числом витков.

Аналогично работают и другие станки для намотки полюсных катушек из шинной меди на ребро. Принцип рабрты их также построен на сложном движении шаблона, обеспечивающем равномерное натяжение шины во время формирования витков катушки.

Намотка шинной меди на ребро всегда вызывает деформацию шины: на внутреннем радиусе изгиба шина утолщается, на внешнем несколько растягивается, и витки катушки непосредственно после намотки не могут плотно прилегать друг к другу. Для придания виткам первоначальных размеров катушку опрессовывают. До опрессовки, чтобы снять остаточные напряжения, появившиеся при изгибе, медь витков отжигают. Для этого катушку помещают в электропечь, нагревают до 600— 620°С и выдерживают при этой температуре в течение 30—40 мин в зависимости от сечения медной шины. После этого охлаждают в ванне с водой и на несколько минут помещают в ванну с 5%-ным раствором серной кислоты для удаления с поверхности витков образовавшейся при нагреве оксидной пленки. Кислоту смывают в ванне проточной водой, катушку сушат и передают на опрессовку.

Первая опрессовка имеет своей целью удалить утолщения, образовавшиеся во время изгиба шины на ребро. Для этого между витками в местах закруглений прокладывают стальные закаленнц пластины и сжимают витки прессом до их полного прилегания торцовыми поверхностями друг к другу.

Во время второй опрессовки пра вятся внутренние и внешние размеры катушки. Для этой цели применяют разборный шаблон, состоящий из двух щек, трехкли-нового сердечника и двух болтов и с шайбами и гайками. Размеры сердечника и щек соответствуют расчетным размерам катушки: ширина и длина сердечника в собранном виде— размерам окна катушки, высота его деталей — высоте, а ширина щек — ширине катушки. Опрессовку проводят в два приема. Сначала выправляются внутренние размеры и высота катушки. Катушку устанавливают на столе пресса на нижнюю щеку шаблона, вкладывают два боковых клина сердечника, устанавливают верхнюю щеку и прессом вдавливают средний.клин сердечника. Пока средний клин сердечника не сравнялся с верхней щекой, пресс давит только на клин. После этого давление пресса распространяется также и на верхнюю щеку, которая осаживается вместе с клином до упора пресса в крайние части сердечника. Таким образом правятся размеры внутреннего окна катушки и опрессовываются ее витки до расчетной высоты. После этого давление снимают, шаблон поворачивают набок, устанавливают болты, стягивают катушку между двумя щеками и давлением пресса на боковую поверхность правят наружные размеры катушки. Ограничением хода пресса при этом служит размер боковых щек шаблона.

После опрессовки витки катушки растягивают гармошкой и устанавливают витковую изоляцию — асбестовую бумагу, нарезанную по конфигурации витков с некоторым запасом. Витки катушки зажимают, излишки изоляции с внутренней и наружной стороны срезают ножом и катушки в местах закруглений обтягивают лавсановой лентой для предохранения витковой изоляции от возможного сдвига.

Перед пропиткой катушки зажимают струбцинами и сушат в печи при 110—130 °С. После этого струбцины ослабляют и катушки опускают в пропиточную ванну с лаком. Перед сушкой в печи после пропитки струбцины вновь зажимают, а спустя примерно половину времени сушки, катушки вынимают из печи и подтягивают струбцины. После окончательной сушки на катушки накладывают корпусную изоляцию и пропитывают второй раз.

Рис. 3. Шаблон для правки и опрессовки катушек, намотанных из шинной меди на ребро

Читайте также: