Крепление лопаток к диску турбины

Лопаточный аппарат турбины состоит из неподвижных направляющих и подвижных рабочих лопаток и предназначен для наиболее полного и экономичного преобразования потенциальной энергии пара в механическую работу. Направляющие лопатки, установленные в корпусе турбины, образуют каналы, в которых пар приобретает необходимую скорость и направление. Рабочие лопатки, расположенные на дисках или барабанах ротора турбины, находясь под действием давления пара, возникающего в результате изменения направления и скорости его струи, приводят вал турбины во вращение. Таким образом, лопаточный аппарат является наиболее ответственной частью турбины, от которого зависит надежность и экономичность ее работы.

Рабочие лопатки имеют разнообразную конструкцию. Нa рис. 17 показана лопатка простого типа, состоящая из трех частей: хвоста или ножки 2, с помощью которых лопатку крепят в ободе диска 1 , рабочей части 4 , находящейся под действием движущейся струи пара, и вершины 6 для закрепления ленточного бандажа 5, которым связывают лопатки с целью создания достаточной жесткости и образования канала между ними. Между ножками лопаток устанавливают промежуточные тела 3. Чтобы предотвратить возникновение температурных напряжений при прогреве и охлаждении турбины, бандажом связывают отдельные группы лопаток, оставляя зазор между бандажами 1—2 мм.

Задняя сторона лопатки называется спинкой; грань со стороны входа пара называется входной кромкой, а грань со стороны выхода пара — выходной кромкой лопатки. Поперечное сечение лопатки в пределах ее рабочей части называется профилем лопатки. По профилю различают активные и реактивные лопатки (рис. 18). Угол ? 1 называется входным, а угол ? 2 — выходным углом лопатки. У активных лопаток турбин прежней постройки (рис. 18, а) профиль почти симметричный, т. е. входной угол мало отличается от выходного. В реактивных лопатках (рис. 18, б ) профиль несимметричный, выходной угол значительно меньше входного. Для повышения эффективности работы лопаток входные кромки профилей закругляют, а каналы, образованные профилями, выполняют сходящимися. Современные профили активной и реактивной лопаток с обтекаемой входной кромкой показаны на рис. 18, в и г .

Основные характеристики профиля лопаток следующие:

— средняя линия профиля — геометрическое место центров окружностей, вписанных в профиль;

— геометрические углы: входа ? 1 л — угол между касательной к средней линии при входе и осью решетки; ? 2 л — то же при выходе;

— углы входа и выхода потока пара: ? 1 — угол между направлением потока пара при входе на рабочую лопатку и осью; ? 2 — то же при выходе;

— угол атаки i — угол между направлением потока пара при входе на рабочую лопатку и касательной к входной кромке по средней ЛИНИИ, Т. е. i = ? 1л – ? 1 ;

— хорда профиля b — расстояние между концами средней линии;

— угол установки ? У — угол между хордой профиля и осm. решетки;

— ширина профиля В — размер лопатки по направлению оси турбины;

— шаг t — расстояние между сходственными точками соседних профилей.

Входная кромка современных профилей направляющих и рабочих лопаток малочувствительна к отклонению угла потока на входе. Это позволяет при расчете профиля лопатки допустить углы атаки до 3—5° в любом сечении по высоте лопатки. Входную кромку профилей лопаток при дозвуковой скорости делают толстой и тщательно закругляют, что снижает вихревые потери на входе в канал и повышает вибрационную, коррозионную и эрозионную стойкость лопаток. Такая форма входной кромки обеспечивает на переменных режимах меньшее влияние изменения угла атаки на к. п. д. лопатки, а также более полное использование входной энергии ступеней.

Геометрические характеристики активных и реактивных профилей рабочих и направляющих лопаток приводится в нормалях для лопаток судовых турбин (табл. 1, 2).

Размеры лопаток колеблются в широких пределах. В судовых турбинах высота лопаток первых ступеней ТВД небольшая (от 10 мм), а последних ступеней ТВД достигает 400 мм. Ширина лопаток может быть 14—60 мм. Для уменьшения веса и снижения напряжений от центробежных сил длинным лопаткам придают ширину и толщину, постепенно уменьшающуюся от ножки к вершине. На длинных лопатках бандаж обычно не ставят, а для получения большей жесткости лопатки скрепляют связной проволокой в пакеты по 5—10 лопаток.

По способу изготовления лопатки можно разделить на две группы:

1) изготовленные штамповкой из листового материала (толщиной 1—2 мм) или из прокатанных профильных полос (светло- катаных профилей); промежуточные вставки для этих лопаток выполняются отдельно;

2) изготовленные как одно целое с промежуточными вставками путем фрезерования катаных, тянутых, кованых или литых заготовок.

На рис. 17 показаны лопатки, выполненные из прокатанных профильных полос с отдельными вставками. Механическая обработка таких лопаток сводится к фрезерованию ножки и вершины. Эти лопатки имеют постоянный профиль и применяются для небольших окружных скоростей. Для повышенных окружных скоростей используют полуфрезерованные лопатки из более толстых холоднокатаных профильных полос. В таких лопатках вставка частично выполняется заодно с ними и спинка фрезеруется.

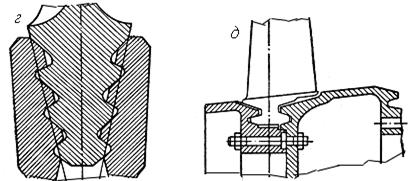

Па рис. 19 изображены различные конструкции цельнофрезерованных лопаток, изготовленных совместно со вставками из горячекатаной полосовой стали прямоугольного и ромбического сечений. Перевязка лопаток (рис. 19, а) осуществляется бандажной лентой. Для больших окружных скоростей лопатку изготовляют как одно целое с бандажной полкой (рис. 19, б ). Смыкаясь, полки образуют сплошное кольцо—бандаж. Как уже отмечалось выше, ширина и толщина длинных лопаток постепенно уменьшается от ножки к вершине (рис. 19, в). Для обеспечения безударного входа пара по всей высоте длинные лопатки иногда выполняют с переменным профилем, у которых угол входа постепенно увеличивается. Такие лопатки называются винтовыми.

По способу крепления на дисках или барабанах различают лопатки двух типов:

1) с погруженной посадкой, у которых хвосты заведены внутрь специальных выточек в ободе диска или барабана;

2) с верховой посадкой, у которых хвосты надеты верхом на гребень диска и закреплены.

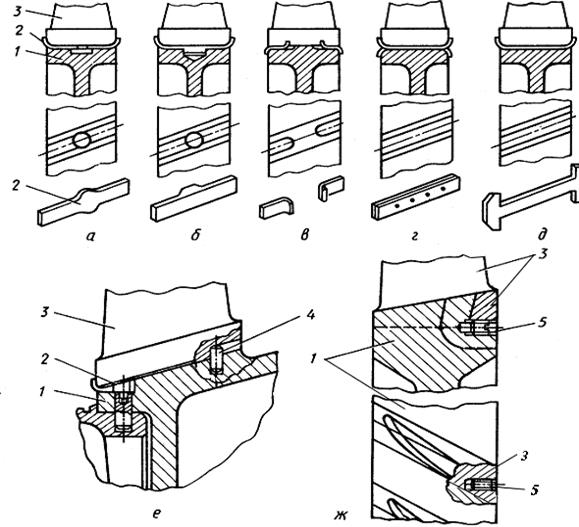

На рис. 20 показаны наиболее распространенные формы лопаточных хвостов.

Хвосты 3—11 применяют для крепления направляющих и рабочих лопаток. Хвосты типа 6 используют в современных турбинах сухогрузных судов и танкеров. Хвост 11 делают примерно такой же ширины, что и рабочую лопатку, его применяют для крепления реактивных лопаток. Крепление с верховой посадкой целесообразно для длинных лопаток, подвергающихся действию значительных усилий.

Лопатки с погруженной посадкой крепят также в индивидуальных осевых канавках с помощью сварки. Эти крепления обеспечивают замену любой из лопаток, а также позволяют получить лучшие вибрационные характеристики и наименьший вес лопаток и диска. Крепление лопаток на диске при помощи сварки показано на рис. 21. Плоский хвост 2 лопатки 1 входит в канавку обода диска и приваривается к нему с двух сторон. Для большей прочности лопатки дополнительно скрепляют с диском заклепками 3 и в верхней части сваривают попарно бандажными полками 4. Крепление при помощи сварки повышает точность установки лопаток, упрощает и снижает затраты на их сборку. Приварка лопаток находит применение в газовых турбинах.

Для установки лопаточных хвостов на окружности лопаточного венца обычно делают один-два выреза (замковое отверстие), закрываемые замком. При креплении лопаток с верховыми хвостами типа ЛМЗ в индивидуальных прорезях и с помощью сварки замковые отверстия и замки не требуются.

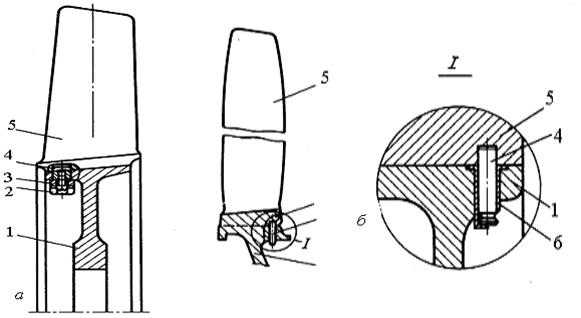

Обычно лопатки набирают с двух сторон замкового отверстия независимо от количества замков. На рис. 22 изображены некоторые конструкции замков.

На рис. 22, а в районе замка срезаны заплечики обода диска (показаны пунктиром), удерживающие Т-образный хвост. Лопатки, примыкающие к замковой вставке, во многих конструкциях прошиты штифтами и припаены к своим промежуточным вставкам. Замковую вставку забивают между прилегающими лопатками. Через имеющееся в щеке диска отверстие сверлят отверстие в замковой вставке, в которое и забивают заклепку. Концы заклепки расклепывают. На рис. 22, б замок представляет собой вставку 2, закрывающую боковой вырез в ободе диска и прикрепленную винтами 1 . На рис. 22, в показан замок двухвенечного колеса. Вырез для установки замковых лопаток 1 делают в средней части обода диска между лопаточными канавками. Замковые лопатки крепят двумя планками 2, разгоняемыми клином 4, который крепится к ободу винтом 3. К недостаткам приведенных конструкций замков следует отнести ослабление обода вырезами и отверстиями для винтов. На рис. 22, г показан замок с расклинкой конструкции ЛМЗ. Замковые лопатки 2 и 3 изготовляют с выступами внизу, заходящими под хвосты соседних лопаток 1 и 4. После установки подкладки 7, стального клина 6 и подгонки замковой вставки 5, имеющей вырез в нижней части, вставку загоняют между замковыми лопатками.

Замок, конструкция которого показана на рис. 22, д, применяют для реактивных лопаток. Замковый вырез в ободе отсутствует. Лопатки с хвостовиками зубчикового типа заводят в паз ротора в радиальном направлении. Затем поворачивают на 90° с таким расчетом, чтобы зубчики входили в соответствующие канавки в ободе, и перемещают по окружности до места установки. После установки всех лопаток заводят замковую вставку, состоящую из двух частей 1 и 4, разгоняемых клипом 3. Клин удерживается отчеканенными выступами 2.

Хвостовики верхового типа позволяют получить сравнительно простую конструкцию замков. На рис. 22, е показан замок для хвостовика типа обратный молот. Замковая лопатка 5 имеет хвостовик с плоской прорезью, который надевается на реборд 4 обода 1 диска и крепится к нему, заклепками 3 . В месте установки замковой лопатки заплечики 2 (показаны штриховой линией) срезаны.

Лопатки турбины под действием парового потока пара из сопел могут совершать колебания: 1) в плоскости вращения диска — тангенциальная вибрация; 2) в плоскости, перпендикулярной вращению диска,— осевая вибрация; 3) крутильные. Осевая вибрация лопаток связана с вибрацией дисков. Крутильные колебания лопаток характеризуются интенсивными колебаниями их вершин.

Надежность работы лопаточного аппарата зависит от величины и характера вибраций, возникающих как в лопатках, так и в дисках, па которых они закреплены. Кроме того, лопатки, являясь упругими телами, способны вибрировать с собственными частотами. Если собственная частота колебаний лопаток равна или кратна частоте внешней силы, вызывающей эти колебания, то возникают так называемые резонансные колебания, не затухающие, а непрерывно продолжающиеся до прекращения действия силы, вызывающей резонанс, или до изменения ее частоты. Резонансные колебания могут вызвать разрушение рабочих лопаток и дисков. Чтобы избежать этого, облопаченные диски современных крупных турбин до установки на вал подвергают настройке, посредством которой изменяется частота их собственных колебаний.

В целях борьбы с вибрацией лопатки скрепляют в пакеты бандажной лентой или проволокой. На рис. 23 показано крепление лопаток связной проволокой, которую пропускают через отверстия в лопатках и припаивают к ним серебряным припоем. Как и бандажная лента, проволока но окружности состоит из отдельных отрезков длиной от 20 до 400 мм, между которыми возникают тепловые зазоры. Диаметр связной проволоки в зависимости от ширины лопатки принимают 4—9 мм.

Для уменьшения амплитуды колебаний пакетов между ними ставят демпферную проволоку 2 (мостик), ее припаивают к двум- трем крайним лопаткам одного пакета, и она свободно проходит через концевые лопатки соседнего сегмента. Возникающее трение проволоки о лопатки при вибрации пакета уменьшает амплитуду колебаний. С помощью отверстий 1 упрощается установка мостика. Материал для изготовления лопаток должен обладать достаточной стойкостью при высокой температуре и хорошей механической обрабатываемостью, быть коррозионно и эрозионно устойчивым. Лопатки, работающие при температуре пара до 425° С, изготовляют из хромистых нержавеющих сталей марок 1X13 и 2X13 с содержанием хрома 12,5—14,5%. При более высоких температурах (480—500° С) используют хромоникелевые нержавеющие стали с содержанием никеля до 14%. Лопатки, работающие при температуре пара 500—550° С изготовляют из аустенитных сталей ЭИ123 и ЭИ405 с содержанием никеля 12—14% и хрома 14—16%. Литые лопатки выполняют из стали 2X13. Материалом для вставок служит углеродистая сталь марок 15, 25 и 35, для бандажной ленты, связной проволоки, заклепок к лопаткам и заклепок замков — нержавеющая сталь 1X13.

Для пайки бандажных лент и связной проволоки применяют серебряный припой марок ПС Р 45 и ПС Р 65 с содержанием серебра соответственно 45 и 65%.

Требования, предъявляемые к соединениям

Соединения лопаток с дисками

Соединение представляет собой сочетание хвостовика лопатки 3 и продольных или кольцевых пазов на ободе диска 4 (см. рис. 3.12) или поверхности барабана, в которых устанавливаются лопатки.

Соединения лопаток с дисками должны удовлетворять следующим требованиям:

- позволять размещать необходимое количество лопаток надиске;

- обеспечивать необходимую прочность крепления без увеличения массы обода;

- обеспечивать высокую точность установки лопаток на диске и неизменяемость их положения при работе;

- создавать одинаковую жесткость крепления всех лопаток для обеспечения предусмотренного конструктором разброса частот собственных колебаний;

- обладать технологичностью при изготовлении и обеспечивать простоту сборки и замены лопаток в условиях эксплуатации.

Для установки лопаток на ободе диска выполняются продольные пазы вдоль или под углом к образующей обода. Пазы под углом позволяют на ободе диска разместить большее число лопаток, если угол паза согласуется с углом установки профиля корневого сечения лопатки.

Пазы в диске изготавливаются протяжкой.

Сила Р определяет прочность замка. Она вызывает напряжения смятия.

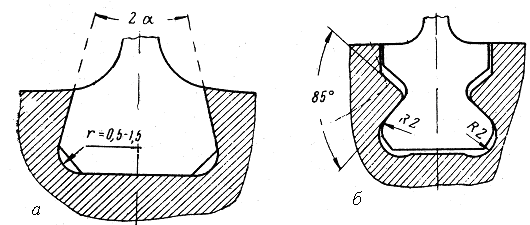

Чем меньше угол α (угол при вершине замка), тем меньше размеры, масса и нагрузка от замков. При этом увеличивается количества лопаток в диске за счёт уменьшения размера В замка.

Кривизна профиля пера лопатки является причиной неравномерности по длине замка распределения нормальных напряжений на радиусе перехода пера лопатки к замку.

Максимальные напряжения у кромки к лопатки снижаются для замков типа 2 и 3.

Лопатки в пазы диска могут устанавливаться с зазором 0,01. 0,04 мм (свободная посадка) или с натягом до 0,015 мм (жесткое крепление).

Свободная посадка лопатки в паз допускает качку в окружном направлении, из-за чего происходит некоторое демпфирование колебаний силами трения при перемещении лопатки в замке до частот вращения (0,5 . 0,7) nmax, легкий монтаж и демонтаж лопаток. Выше этой частоты вращения центробежные силы прижимают лопатку к диску, и крепление становится жестким. Свободная посадка лопаток в диск применяется наиболее часто.

Посадка лопаток с натягомдо 0,015 мм используется для повышения частоты собственных колебаний. Такая сравнительно небольшая величина натяга выбирается для того, чтобы не допустить перенапряжений в ободе при монтаже лопаток и разрушение диска (с началом от паза) при работе двигателя.

Для устранения надиров на поверхностях и лучшего монтажа и демонтажа лопатки ее хвостовик покрывается слоем меди или серебра толщиной 0,003 . 0,005мм, который при запрессовке служит смазкой.

Пазы в диске могут быть прямыми и наклонными к оси диска.

Прямые пазы более технологичны в изготовлении.

Если профиль лопатки сильно изогнут, то используют косые пазы, при это возникает дополнительная нагрузка на замок (возникает скручивающий момент).

Для вентиляторных лопаток применяют криволинейные пазы.

Недостаток - ограниченная прочность.

Выполняется по ОСТ 110 975. В комрессоре применяется для крепления

вентиляторных лопаток. Замок имеет меньшую ширину, что позволяет разместить на ободе больше лопаток.

Достоинство:

- имеет повышенную прочность, из-за снижение нагрузок на боковые грани.

Недостатки:

- этот замок требует повышенную точность изготовления.

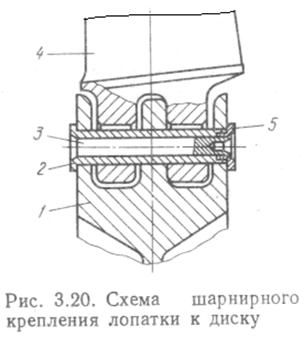

Шарнирное крепление является еще одним видом соединения лопаток с диском (рис. 3.20).

Конструкция данного соединения предусматривает установку лопатки 4 с зазором относительно штифта 2 и обода диска 1. От осевого перемещения штифт 2фиксируется втулкой 5 и заклепкой 3, развальцованной на втулку 5. Наличие зазоров позволяет лопатке под действием изгибающих моментов от газовых и центробежных сил поворачиваться относительно штифта 2, установленного в диске с натягом.

1 - диск; 2 - штифт; 3 - заклепка; 4 – лопатка (самоустанавливается); 5 - втулка |

При этом осуществляется практически полное взаимное уравновешивание действующих изгибающих моментов (напряжения изгиба в лопатке при оценке её прочности можно не учитывать).

При шарнирном соединении лопаток с дисками устраняются резонансные колебания по низшим формам.

Для устранения износа и схватывания поверхностей элементов соединения в шарнире применяют твердый смазочный материал на основе двусернистого молибдена. Им покрывают проушину лопатки изнутрии с торцов и наружную поверхность штифта, что позволяет лопатке легко поворачиваться в замке.

По условиям прочности штифта и проушин шарнирное крепление можно применять при умеренных окружных скоростях на периферии лопаток – не более 320 м/с.

Шарнирное крепление лопаток применяется как на дисках, так и на барабане ротора.

<Возможно также такое шарнирное крепление лопатки, в котором относительно диска с зазором устанавливаются и лопатка, и штифт. Данное крепление должно обеспечивать отстройку от резонансных колебаний в более широком диапазоне частот. Однако этот вид соединения требует еще специальных исследований>.

| | | следующая лекция ==> | |

| И геометрические параметры рабочих лопаток | | | Конструкция направляющего аппарата |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Соединение заключается в установке хвостовика лопатки в соответствующем продольном или окружном пазу диска или наружной поверхности барабана.

Крепление лопатки должно обеспечивать следующие основные требования:

- возможность размещения, оптимального из условия газодинамического расчёта, необходимого количества лопаток на ободе диска;

- достаточная прочность, при минимальной массе обода диска;

- точность установки и её сохранения на всех режимах и всего эксплуатационного ресурса;

- одинаковая жесткость крепления всех лопаток ступени, для исключения разброса собственных частот колебаний;

- технологичность изготовления и низкая стоимость;

- простота установки и замены при эксплуатации;

Профиль хвостовика лопатки и паза в диске в плоскости перпендикулярной оси вала имеет трапециевидную форму с углом при вершине 2a =30…40.

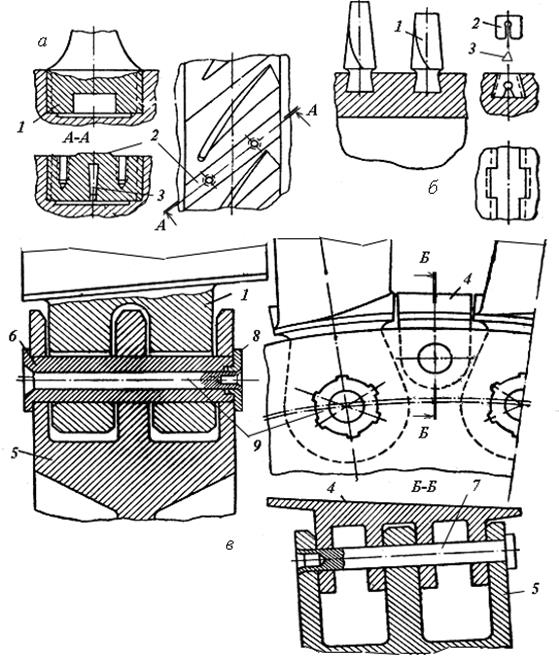

Рис. 3.30. Крепление лопаток компрессоров в продольных пазах:

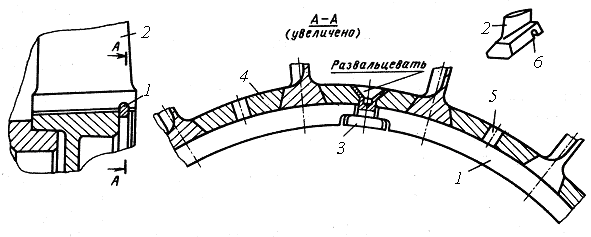

Это может быть выполнено упругим с разрезом кольцом 1, устанавливаемым в кольцевой паз 6 в хвостовике лопатки 2 и диске 4 (см. рис.3.29).

Рис.3.29. Фиксация рабочих лопаток о смещения в осевом направлении при помощи общего пружинящего разрезного кольца: 1 – кольцо контровочное; 2 – лопатка; 3 – стопор; 4 – диск; 5 –отверстие; 6–паз в хвостовике лопатки

Для крепления кольца от смещения в окружном направлении в месте разреза кольца устанавливается специальный штифт 3 с развальцовкой. Для снятия кольца при демонтаже в диске, в плоскости кольцевого паза, выполняются отверстия 5.

На рис.3.30 приведено конструктивное решение группового крепления лопаток.

Рис.3.30. Фиксация лопатки общими сплошным и разрезным кольцами: 1 – диск; 2 – сплошное кольцо; 3 – штифт, контрящий кольцо 2 (развальцовывается на диск); 4 – разрезное кольцо

Лопатки крепятся в продольных пазах при помощи разрезного кольца 4 и сплошного кольца 2. Сплошное кольцо 2 контрится в диске штифтами 3 с развальцовкой.

Применение групповой фиксации лопаток ступени упрощает технологию изготовления и сборки, обеспечивает однозначность установки всех лопаток, что повышает стабильность балансировки.

Конструктивных способов исполнения индивидуального крепления каждой лопатки может быть очень много (рис.3.31).

Рис.3. 31. Фиксация рабочих лопаток от смещения в осевом направлении: а.б.в.г.д.- отгибными пластинами; е – радиальными штифтами; ж – осевыми винтами; 1 – диск; 2 – отгибная пластина; 3 -лопатка; 4 штифт радиальный; 5 – винт

Это различные отгибные пластины 2 (рис.3.31), радиальные штифты 4, либо осевые винты 5. Пластины могут выполняться фасонными (рис.3.31,а,б) и для её фиксации в ободе диска или хвостовике делается соответствующее углубление, а края пластины отгибаются на лопатку или диск. Пластина может быть и ровной, но с разрезами либо уширением по краям (рис.3.31,г,д). Фиксация лопатки осуществляется путем отгиба края пластины на лопатку и диск.

На рис.3.32 приведён пример конструктивного исполнения крепления лопатки при помощи радиального штифта 4, устанавливаемого в диск 1 и лопатку 5.

Рис.3.32.Фиксация лопаток от смещения в осевом направлении радиальными штифтами: а – контровка штифтов кольцом; б – контровка штифтов втулкой; 1 – диск; 2 –болт, удерживающий кольцо и одновременно балансировочный грузик,; 3 – кольцо, предохраняющее штифт от выпадания; 4 – радиальный штифт, фиксирующий лопатку; 5 – рабочая лопатка; 6 – втулка, контрящая штифт

Для простоты замены лопаток и повышения сохранности диска при ремонте в радиальное отверстие диска устанавливается втулка 6. После установки радиальных штифтов 4 край втулки 6 завальцовывается для предотвращения выпадания штифтов. Одновременная контровка всех радиальных штифтов может осуществляться кольцом 3, закреплённым с диском 1 болтом 2, одновременно служащим балансировочным грузиком (рис.3.32,а).

Осевая фиксация всех лопаток ступени одновременно может быть выполнена фланцами кольцевых проставок 4 и 5 ротора (рис.3.18).

Конструктивное исполнение комбинированного, осевого крепления лопаток радиальным штифтом и отгибной пластиной приведёно на рис. 3.31, е. При использовании для фиксации лопатки осевых винтов или штифтов 5 (рис.3.31,ж) отверстия под них, в хвостовике лопатки и диске выполняются одновременно, после установки хвостовика лопатки в диск.

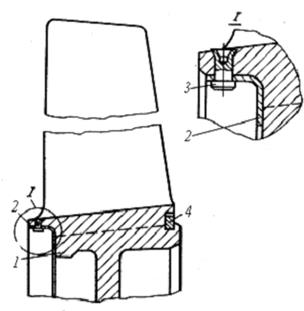

Для крепления лопаток с большим удлинением применяется шарнирный (вильчатый) замок (рис. 3.33,в). Лопатка устанавливается в кольцевой паз обода, имеющий вильчатый профиль. Хвостовик лопатки имеет одну или несколько проушин и полку. Хвостовик 1 устанавливается в паз диска 5 свободно и фиксируется втулкой 6 и заклёпкой 9, развальцованной на втулку 8.

Рис.3.33 Крепление лопаток компрессора в кольцевых пазах: а – зубчатый замок; б – трапециевидный замок; в – вильчатый замок; г – крепление между двумя тонкими дисками; д – крепление в месте разъема ротора; 1 – лопатка; 2 – сухарь; 3 – клин; 4 – промежуточная проставка; 5 – обод диска; 6 –ось лопатки; 7 – ось проставки; 8 – втулка; 9 - заклепка

Монтаж и крепление рабочих лопаток с хвостовиком трапециевидной формы в кольцевой паз осуществляется последовательной установкой каждой лопатки в кольцевой паз через прорезь, по размеру основания замка хвостовика, последней устанавливается промежуточная проставка 4, которая расклинивается в трапециевидной прорези клином 3 (рис.3.33,б). Применяется также метод крепления лопаток в кольцевом пазу путем последовательной установкой через прорезь всех лопаток и затем сдвижкой всего кольцевого набора на половину ширины хвостовика и фиксация его в окружном направлении относительно диска пластинчатыми замками. При угле установки лопатки >90 0 (рис.3.33,а) лопатки вставляются в кольцевой паз и разворачиваются, последние лопатки имеют уменьшенную ширину хвостовика. Последним устанавливается сухарь 2, который расклинивается клином 3. Существенный недостаток крепления лопаток в кольцевых пазах необходимость снятия многих лопаток при замене одной.

3.5. НАПРАВЛЯЮЩИЕ И СПРЯМЛЯЮЩИЕ АППАРАТЫ

Направляющие и спрямляющие аппараты устанавливаются либо перед рабочим колесом, либо за ним и представляют собой кольцевой набор неподвижных лопаток в корпусе (статоре) с образованием расширяющихся каналов.

Под определением направляющий аппарат в дальнейшем будем понимать аппараты, устанавливаемые перед первой ступенью компрессора и предназначенные для снижения относительной скорости потока на входе в рабочее колесо, что повышает напорность дозвуковой ступени.

Спрямляющие аппараты размещаются за рабочим колесом и их основное назначение преобразовать кинетическую энергию потока после рабочего колеса в потенциальную энергию давления с наименьшими потерями и развернуть поток для входа на следующую ступень или камеру сгорания под требуемым углом. Практически направляющий аппарат является частным случаем спрямляющего аппарата, а их конструктивное исполнение одинаково. В дальнейшем при рассмотрении их конструкций будем пользовать одним термином для направляющих и спрямляющих аппаратов - направляющие аппараты (НА).

При работе компрессора на лопатки НА действует поток воздуха, вызывая в них напряжения кручения и изгиба, как статические, так и вибрационные. Направляющие аппараты последних ступеней часто применяются в качестве радиальных силовых связей от корпуса подшипника к корпусу компрессора, что приводит к их дополнительному нагружению. Требования, предъявляемые к лопаткам направляющих аппаратов, практически, идентичны требованиям к рабочим лопаткам.

Лопатки НА крепятся либо непосредственно к корпусу компрессора, либо в промежуточном кольце или полукольцах, которые затем размешаются в корпусе. Конструктивное решение крепления лопаток определяется требованием обеспечения необходимой жёсткости, точности установки, идентичности и неизменности при замене, а также удобство и технологичность технического обслуживания. По способу крепления различают НА с односторонним (консольным) креплением лопаток (рис.3.34,а), двухстороннее крепление лопаток в двух кольцах (рамное крепление), которое может быть в сплошных кольцах (рис.3.34,б), либо разрезных (рис.3,34, в).

Рис.3.34. Схемы спрямляющих аппаратов: а – с консольными лопатками; б – рамного типа (неразрезной); в – рамного типа (разрезной)

- Оценка конструкций паровых турбин

- Введение

- Условия эксплуатации

- Критерии качества

- Надежность

- Экономичность

- Регулирующая ступень

- Потери в выхлопной

- Технологичность

- Изменение формы деталей

- Термические напряжения

- Положение оси ротора

- Положение оси статора

- Положение ротора и статора

- Изменение положения деталей

- Фиксация взаимного положения

- Некоторые вопросы вибрации

- Защита паровых турбин

- Плотность вакуумной системы

- Взаимосвязь, комплексные решения

- Выбор конструкции агрегата

- Подшипники опорные

- Вкладыши опорных

- Корпуса опорных подшипников

- Подшипники упорные

- Уплотнения

- Диафрагмы, сопла

- Прочие отклонения диафрагм

- Цилиндры

- Паровпускная часть, обоймы

- Ротор

- Выбор вала ротора

- Крепление лопаток ротора

- Рабочие части ротора

- Клапаны

- Конденсатор и эжектор

- Примеры характерных турбин

- Зарубежное турбостроение

Важным вопросом является крепление лопаток на роторе. Требования к закреплению сводятся к его достаточной прочности и к плотности заделки. Последнее необходимо для получения возможно меньшего разброса частот лопаток и пакетов. Конструкция хвостового соединения должна быть технологичной, т. е. способствовать получению хвостов лопаток и пазов в роторе с необходимой точностью при наименьших затратах труда. Желательно, чтобы конструкция допускала легкую замену всех или отдельных лопаток. Важно, чтобы соединение не давало дополнительных нагрузок на диск и позволяло иметь минимальную осевую ширину облопаченного диска.

По типам хвостовые соединения могут быть разбиты на 3 группы: одно неразъемное (приварка лопаток к диску) и два разъемных (соединение с диском на заклепках и заведение в паз).

Соединение приваркой наиболее надежно, не требует увеличения ширины диска, обеспечивает равную прочность, вибрационную надежность и хороший тепловой контакт, но крайне усложняет замену лопаток и поэтому применяется пока редко. Но, учитывая непрерывный рост параметров пара, можно ожидать, что применение этого вида соединения будет расширяться.

На фиг. 82 показаны основные типы разъемных хвостовых соединений и дана их классификация.

Соединение на заклепках (фиг. 82, г и и) широко применяется в СССР. Оно довольно технологично, но в многоопорных хвостах часто требует ручной подгонки. Такой тип хвоста обеспечивает минимальную ширину обода диска, равную ширине лопатки (фиг. 82, г) или лишь немного ее превосходящую (фиг. 82, и). Большое преимущество соединения — возможность замены отдельной лопатки. Равномерная нагрузка всех участков заклепок достигается развёртыванием отверстий для них совместно в лопатке и в диске с большой точностью. Основная область применения соединений на заклейках — для съемных дисков ступеней среднего и низкого давления.

Недостатками указанного соединения являются увеличение диаметра отверстий под заклепки при каждой замене лопаток, а также трудности сверления, развертывания и расклепывания при цельнокованых роторах. Для барабанных роторов такое соединение вообще непригодно. Соединения заведением в паз разнообразны по конструкции. Хвост, показанный на фиг. 81, а, является осевые; его преимущество — простота, недостаток — сильное ослабление корня лопатки, Т-образные хвосты (фиг. 82, б) просты в изготовлении. Если посадка организуется по размеру а, то появляются дополнительные напряжения в наиболее нагруженном сечении хвоста. Если посадка выполнена по размеру b, то дополнительно нагружаются щеки диска и увеличивается свободная длина лопатки. В обоих случаях недостаточно плотная посадка дает плохое закрепление лопатки, излишний натяг — дополнительные напряжения.

Фиг. 82. Основные типы разъемных хвостовых соединений.

Трудность выдерживания влияющих на натяг размеров с точностью до 0,005— 0,01 мм делает более целесообразной конструкцию с посадкой по размеру b, но с подкладной лентой или проволокой, подбор толщины которой дает возможность действительно осуществить посадку с желаемым натягом.

Неизбежные для данного соединения изгибающие напряжения в щеках диска требуют их утолщения, что является крупным недостатком такого хвоста для дисков. Для уменьшения этого недостатка применяется захват; конструкция его весьма разумна, но усложняет изготовление хвостов. Кроме того, захват будет эффективен, если он имеет плотный контакт. Если же там будет зазор хотя бы 0,01—0,02 мм, то захват уже не будет предупреждать изгибающие напряжения в щеках диска. Поэтому такое устройство работает только при очень точном изготовлении или при подчеканке после облопачивания.

Соединение типа ласточкина хвоста (фиг. 82, в) для рабочих лопаток не применяется вследствие неустойчивого положения лопатки и большого распора щек диска.

Соединение с пазом в лопатке (фиг. 82, д) представляет собой обращенный Т-образный хвост. Изготовление его более сложно, особенно при наличии захвата. Для создания плотности в месте захвата подчеканивать приходится диск. Заготовки лопаток более дорогие, так как лопатки могут быть выполнены только заодно с промежуточным телом. Преимуществами следует считать уменьшение толщины диска и то, что при осевых задеваниях страдает сменная лопатка, а не диск. Концевые замки простые. Сложность изготовления данной конструкции оправдывается только для сильно нагруженных лопаток.

Рассмотренные хвостовые соединения являются одноопорными. Увеличение на них нагрузки вызвало к жизни ряд многоопорных конструкций хвостов, которые, однако, обладают недостатками, связанными с неравномерным распределением нагрузки между опорами. Распределение зависит от точности изготовления, от конструкции и размеров соединения, от соотношения температур и коэффициентов расширения материалов лопатки и диска. Оно даже при полном контакте при сборке в работе не будет равномерным; при наличии же неточностей изготовления распределение нагрузок может стать совсем неопределенным.

Для приблизительной оценки влияния точности изготовления на распределение нагрузок между опорными поверхностями хвоста, (фиг 82, ж) на фиг. 83 приведены данные расчета реального соединения (без учета смятия в местах контакта). Для данного соединения особенно неблагоприятен первоначальный зазор Δ в сечении b; равенство нагрузок достигается при очень малой величине Δ≈0,003 мм, что требует точности изготовления выше первого класса и едва ли достижимо при массовом производстве.

В действительности вследствие смятия и некоторых других факторов положение будет несколько лучше, но все же удовлетворительное распределение нагрузок требует очень высокой точности изготовления, что трудно достижимо.

Аналогично и соединение с пазом в лопатке (фиг. 82, к). У зубчиковых хвостов указанные недостатки меньше, так как нужная точность изготовления достигается легче и сами зубья податливее.

Фиг. 83. Влияние точности изготовления на распределение нагрузки.

Осевые зубчиковые соединения (фиг. 82, е) обладают многими преимуществами: в них наилучшим образом используется материал диска и лопаток, что позволяет иметь минимальные размеры всего соединения. Допускается замена отдельной лопатки, замки не требуются. Соединение такого типа является, по-видимому, в настоящее время наилучшим для сильно нагруженных лопаток и все чаще применяется. При точном изготовлении достигается удовлетворительное распределение нагрузки между зубьями. Для иллюстрации можно привести следующие данные*:

* Г. С. Скубачевский, Авиационные газотурбинные двигатели, Оборонгиз, 1955.

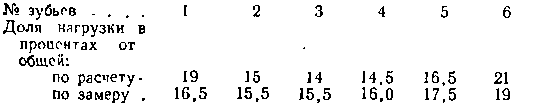

Такое распределение (при точном изготовлении) весьма равномерно. Однако при нагреве, особенно при разных коэффициентах расширения материала лопатки и диска, распределение будет менее благоприятно. Так, например, исследование пятизубчатого хвоста 1 , проведенное также в условиях полного контакта по всем зубьям при сборке, показало следующее распределение нагрузки (табл. 18).

Таблица 18

Распределение нагрузки по зубьям в пятизубчатом хвосте в процентах от общей

Применение зубчиковых хвостов при большой разнице а1 и а2 требует сборки с зазорами, которые выбираются при достижении расчетной температуры. При любой другой температуре распределение нагрузок весьма неравномерно. В этом принципиальный недостаток всех многоопорных соединений.

Недостатками осевых зубчиковых хвостов следует также считать сложность их изготовления, высокую стоимость инструмента и сравнительно узкую область применения. В частности, такие хвосты неприемлемы в барабанных роторах и лишь с трудом могут быть применены в дисках цельнокованых роторов.

Зубчиковые тангенциальные симметричные хвосты (фиг. 82, з) дают большой распор диска. Поэтому они малопригодны для дисков активных турбин. В барабанном роторе, где распор не играет роли, такие соединения можно, по-видимому, считать наилучшими.

1 *Е. К. Глухарев. К расчету замковых соединений лопаток газовых турбин, "Энергомашиностроение" № 7, 1958.

Изготовление их сравнительно просто; точность достигается применением профильных фрез (для хвоста лопатки) и резцов (для точения паза). Зубчиковый хвост с односторонними зубьями дает меньший распор, но в других отношениях уступает симметричному.

Закрепление лопаток с помощью высаженного хвоста и зубчикового паза (фиг. 84) осуществляется наиболее просто и дешево при использовании для лопаток заготовок светлокатаного профиля. Площадь образующихся при высадке заплечиков мала, соединение пригодно лишь для легких, слабо нагруженных лопаток, в основном для лопаток реактивных турбин.

Очень неприятная деталь облопачивания — концевые замки.

Фиг. 84. Закрепление высаженным хвостом.

Они ослабляют ротор; изготовление и постановка замков связаны с ручными работами, требуют большого опыта. Поэтому важным преимуществом конструкции хвостового соединения следует считать отсутствие концевого замка (фиг. 82, г и и) или применение простого замка (фиг. 82, д и к). По технологическим признакам можно считать наиболее удачными хвосты Т-образные и зубчиковые; наименее удачными —многоопорные (кроме зубчиковых).

Применительно к различным конструкциям дисков можно в общем случае считать наиболее целесообразными следующие типы разъемных хвостовых соединений:

- для отдельных дисков — осевые и вильчатые; несколько уступают им соединения типов б и д (фиг. 82) с захватом; зубчиковые односторонние;

- для дисков цельнокованого ротора — осевые; типов б и д с захватом (при малой нагрузке — без захвата); зубчиковые односторонние;

- для барабанного ротора — зубчиковые симметричные, при малых нагрузках — в сочетании с высаженными хвостами.

Читайте также: