Система Hydro ThermAblator для гидротермической абляции. Преимущества и недостатки

Добавил пользователь Валентин П. Обновлено: 21.01.2026

Нашим заказчиком «Тепловые сети г. Даугавпилса» (PAS «Daugavpils siltumtikli») было принято решение провести реконструкцию системы водоподготовки на одной из своих ТЭЦ. Станция достаточно крупная - установленная тепловая мощность составляет более 400 МВт.

Изначально на ТЭЦ была химводоподготовка большой мощности и атмосферный деаэратор, работающий совместно с паровым котлом ГМ-50. В связи с тем, что паровая нагрузка в котельной отсутствует, а эксплуатировать турбины мощностью 12 МВт сегодня в Латвии экономически не выгодно, ТЭЦ была переведена в водогрейный режим. При этом паровой котёл ГМ-50 работал только для нужд ХВП - на деаэрацию воды, остальной пар сбрасывая на ПСВ.

Проблема состояла в том, что вся летняя нагрузка по договору была продана частным компаниям (в котельные, которые обеспечивали более низкую цену на теплоэнергию), поэтому летом в работе оставались только сетевые насосы, обеспечивающие подпитку сети покупным теплоносителем.

Такой температурный режим является неподходящим для деаэрации: для атмосферной - требуется источник пара, а для вакуумной - источник низкотемпературного тепла (воды с температурой до 78 о С). Летом обычно воду с такими параметрами берут из линии рециркуляции котла, но т.к. в данном случае все котлы останавливались, то при реконструкции ХВП необходимо было предусмотреть маленький (только покрывающий нагрузку деаэраторов) газовый котёл на собственные нужды.

По просьбе заказчика, с целью выбора наиболее оптимального режима деаэрации нашими специалистами было выполнено экономическое сравнение четырёх видов деаэраторов:

- атмосферного (с паровым источником);

- вакуумного (с водяным источником теплоэнергии);

Для упрощения методики сравнения было принято, что система работает с максимальной производительностью 24 ч в сутки.

Для экономического сравнения принимался срок службы оборудования равный 20 годам (с учётом того, что предыдущая система проработала 50 лет).

Стоимость остального оборудования ХВП (табл. 1) не учитывалась в данном сравнении, потому что оно неизменно для любого варианта системы водоподготовки.

Таблица 1. Оборудование, состав которого остаётся неизменным при любом способе деаэрации.

система подачи воздуха на емкость (компрессор), система подачи растворенной соли с трубопроводами

и запорно-регулирующей арматурой

установка умягчения воды - 2 колонны,

2 бака, производительность каждой колонны 20 м 3 /ч (одна работает, другая в режиме регенерации,), с запорно-регулирующей арматурой

Атмосферный деаэратор

Состав основного оборудования системы атмосферного деаэратора для расчета стоимости оборудования представлен в табл. 2.

Таблица 2. Состав основного оборудования системы атмосферного деаэратора.

мощность при номинальной нагрузке 2770 кВт, КПД - 90%, производительность пара 4 т/ч, рабочее давление 12 бар, температура насыщенного пара - 190 о С,

расход газа - 345 м 3 /ч

Стоимость оборудования для атмосферной деаэрации составила в среднем 181,5 тыс. евро (на декабрь 2016 г.)

1. Используется схема: умягченная вода последовательно подается на водоводяной и пароводяной теплообменники. Теплоносителем для деаэратора и пароводяного теплообменника используется пар парового газового котла;

2. Кроме трубопроводов обвязки системы, необходимо дополнительно проложить газопровод для подачи газа на паровой котел;

3. Для бака-аккумулятора и трубопроводов необходимо предусмотреть изоляцию (температура деаэрированной воды 103 о С).

4. Остаточное содержание кислорода в воде - не более 20 мкг

Преимущества применения атмосферной деаэрации:

- низкое количество остаточного кислорода в воде,

- деаэрированная вода может подаваться на существующие паровые котлы (если будет предварительно химически обработана);

- не требуются химреагенты.

- необходим источник пара,

- высокая температура деаэрации,

- высокие тепловые потери,

- потери пара на непрерывные и временные продувки.

Расчетная величина тепловых потерь при использовании для деаэрации тепловой энергии в виде пара составила 19% от выработки (в данном случае - от общих затрат на топливо (газ) в течение 20 лет). В результате их стоимость составила 3445,3 тыс. евро.

Стоимость производства тепловой энергии, которое возможно будет реализовать (подать вместе с подпиточной водой в сеть) рассчитывалась, соответственно, из условий 81% от общих затрат на топливо (газ) в течение 20 лет и составила около 14,7 млн евро.

Химическая деаэрация воды

Основное оборудование системы химической деаэрации состоит из ёмкости для химического реагента производительностью 20 м 3 /ч (объём 215 л) и насоса-дозатора.

В качестве реагента для химической деаэрации предлагается использовать ингибитор коррозии для закрытых систем хорошо известного в Латвии американского производителя. Доза по данным производителя составляет 2000 г/м 3 воды.

Часовой расход необходимого количества реагента для химической деаэрации котла (из расчёта 2000 г/м 3 ) составит 40 кг/ч, (или 960 кг в сутки), соответственно, в год потребуется 960 × 365 = 350,4 т.

Стоимость оборудования на декабрь 2016 г. составила 3,5 тыс. евро (самая низкая из всех вариантов), стоимость реагента 4,97 евро/кг. Общая стоимость реагента для эксплуатации системы химической деаэрации за всё время эксплуатации составит 34,83 млн евро.

1. Кроме трубопроводов обвязки системы, дополнительная прокладка трубопроводов не требуется.

2. Бак-аккумулятор и трубопроводы изолировать не нужно, т.к. температура деаэрированной воды - не более 20 о С.

Остаточное содержание кислорода в воде - не более 50 мкг.

Преимущества химической деаэрации:

- состав оборудования - минимальный,

- система очень проста в обслуживании,

- вода не требует подогрева.

- высокая стоимость и большое количество реагента.

Мембранный деаэратор

Состав основного оборудования системы мембранного деаэратора для расчета стоимости оборудования представлен в табл. 3.

Таблица 3. Состав основного оборудования системы мембранного деаэратора.

производительность - 20 м 3 /ч, напор - 35 м

производительность - 22,5 м 3 /ч

Стоимость оборудования составила в среднем 66,5 тыс. евро (на декабрь 2016 г.)

Считаем стоимость азота для эксплуатации системы мембранной деаэрации.

Необходимое количество азота для подачи на мембранный деаэратор (из расчета 1,2 нм 3 /ч) за год составит 10,5 тыс. нм 3

Один баллон ёмкостью 50 л - это 9,5 м 3 сжиженного азота, следовательно, на год потребуется порядка 1107 баллонов.

Стоимость одного баллона составляет 26,5 Евро (по данным SIA Gaschema Tirdzniecības pārstāvis на декабрь 2016 г.), поэтому, для эксплуатации системы в течение года необходимо затратить 29,3 тыс. евро. За весь период эксплуатации (20 лет) расходы на азот составят 586,72 тыс. евро.

1. Согласно технологической схемы умягченная вода подается на мембранный деаэратор, куда также подается азот для обеспечения деаэрации. Кислород из воды удаляется при помощи вакуумного насоса.

2. Кроме трубопроводов обвязки системы, необходимо установить 2 системы подачи азота по 12 баллонов каждая, соединенных в одну систему (одна работает, вторая отправляется на дозаправку азотом).

3. Бак-аккумулятор изолировать не нужно, т.к. температура деаэрированной воды не более 20 °С.

4. Остаточное содержание кислорода в воде - не более 50 мкг.

- оборудования меньше, чем в атмосферных и вакуумных системах и легче в обслуживании;

- вода не требует подогрева;

- оборудование и трубопроводы не нужно изолировать.

- срок службы основного оборудования (мембраны) до замены - 5 лет. После этого нужно заменить мембраны, стоимость которых составляет почти 70% стоимости всего деаэратора, за 20 лет сумма составит: 36000×4=144 тыс. евро.

- требует постоянного расхода азота, который нужно покупать в баллонах.

Вакуумный деаэратор

Состав основного оборудования системы вакуумного деаэратора для расчета стоимости оборудования приведён в табл. 4.

Таблица 4. Состав основного оборудования системы вакуумного деаэратора.

| № п/п | Наименование оборудования | Комплектность |

| 1. | Насосы подачи воды на деаэратор производительностью 20 м 3 /ч, напором 35 м | 2 агрегата с запорной арматурой |

| 2. | Водоводяной теплообменник производительностью 1628 кВт, T1-T2=5-75°C | 1 аппарат с запорной арматурой и регулятором |

| 3. | Водоводяной теплообменник производительностью 450 кВт, T1-T2=55-75°C | 1 аппарат с запорной арматурой |

| 4. | Газовый водогрейный котел теплопроизводительностью 450 кВт, рабочее давление 6 бар, температура воды из котла 90 о С, расход газа 50 м 3 /ч, КПД 92% | Котел с запорно-регулирующей арматурой, горелкой, горелочным оборудованием и счетчиком расхода газа |

| 5. | Вакуумный деаэратор, производительностью 20 м 3 /ч | Комплект с запорно-регулирующей арматурой |

| 6. | Вакуумный насос производительностью 22,5 м 3 /ч | Два вакуумных насоса с воздушным охлаждением |

| 7. | Изоляция бака аккумулятора | минеральная вата толщиной 60 мм и оцинкованная жесть |

| 8. | Трубопровод подачи газа на котел, расчётное давление - 3 бар | Ду 50, длина 410 м |

| 9. | Дымоходы | Комплект |

| 10. | Шкаф автоматического управления | Комплект |

Стоимость оборудования изначально составила 88,85 тыс. евро (однако после проведения открытого конкурса цена уменьшилась в два раза)

1. Используется две схемы работы: летняя и зимняя. Летом, когда максимальная температура сетевой воды составляет 60 °С, умягченная вода последовательно подается на два водоводяных теплообменника. Теплоноситель первого - сетевая вода, второго - вода из водогрейного газового котла. Зимой система работает по упрощенной схеме: вода подогревается до температуры 75 °С сетевой водой. Второй теплообменник и газовый котел не работают.

2. Кроме трубопроводов обвязки системы, которая в данном расчете не учитывается, необходимо дополнительно проложить трубопровод для подачи газа на паровой котел.

3. Для бака-аккумулятора и трубопроводов необходимо предусмотреть изоляцию (температура деаэрированной воды - 75 о С).

4. Остаточное содержание кислорода в воде не более 50 мкг.

- температура деаэрации ниже, чем в атмосферном деаэраторе;

- не требует химреагентов;

- не требует замены основного оборудования.

- температура деаэрации выше, чем при мембранной и химической деаэрации;

- летом требует включения дополнительного оборудования - водогрейного котла и второго теплообменника;

- высокие теплопотери через изоляцию.

Расчётная величина тепловых потерь при использовании для нужд деаэрации тепловой энергии в виде горячей воды составила 10,5% от выработки (от общих затрат на газ в течение 20 лет). В результате стоимость тепловых потерь при подогреве составляет 136,08 тыс. евро.

Стоимость производства тепловой энергии, которое возможно будет реализовать (подать вместе с подпиточной водой в сеть) составляет 1,16 млн евро (89,5% от общих затрат на газ в течение 20 лет).

Технико-экономическое сравнение различных систем деаэрации воды

При сравнении представленных вариантов были сделаны следующие допущения.

1. Не выполнялся расчёт затрат на электроэнергию, что с одной стороны - не очень корректно для химической деаэрации, где расход электроэнергии минимальный. Однако с другой стороны, у остальных методов деаэрации расходы электроэнергии очень сохожи.

2. Когда считали затраты на подогрев, для вакуумного деаэратора был выбран водогрейный котёл с температурой нагрева 75 ºC, после чего согласно схеме вода идет на подпитку и поступает в сеть. Безвозвратные потери входили в КПД котла, тепловые потери - на теплообменник, деаэратор, трубопроводы и ёмкость хранения. Как видно из расчёта, они оказались очень незначительные.

Для атмосферного деаэратора эти затраты оказались выше, т.к. продувки на паровом котле и его более низкий КПД значительно ухудшили картину, а стоимость паровой части сильно подняла цену.

3. Очень важно, что при наличии летней нагрузки тепловая энергия, необходимая на подогрев воды, берётся из линии рециркуляции котла (необходимо 75-80 ºC), - это сильно снижает стоимость внедрения вакуумной деаэрации и упрощает работу персонала.

Все результаты исследования представлены в табл. 5, куда также добавлена стоимость затрат на обслуживание оборудования в течение расчетный срок службы в 20 лет.

Таблица 5. Результаты расчёта оборудования различных типов деаэрации.

Автоклавы для гидротермального синтеза

Автоклавы для гидротермального синтеза с легкостью выдерживают температуру до 220°С с вкладышем из PTFE и до 280°С с вкладышем из PPL (пара-полифенол). Различные объемы в диапазоне от 10 до 2000 мл.

- Устойчивость к высоким температурам. Рабочая температура тефлона выше 220 °С, рекомендуемая безопасная рабочая температура ≤ 220 °С. Рабочая температура материала PPL выше 280 °С, рекомендуемая безопасная рабочая температура ≤ 280 °С.

- Устойчивость к низким температурам: -196 °С.

- Коррозионная стойкость: устойчивость по отношению к сильным кислотам, сильным основаниям, царской водке и всем видам органических растворителей.

- Изоляционная стойкость: диэлектрические свойства не имеют ничего общего с температурой и частотой.

- Коэффициент трения твердых материалов самый низкий.

- Отсутствие адгезии: не прилипает к какому-либо материалу, высокое самосмазывание, коэффициент трения твердых материалов составляет 0,04.

- Безопасность: инертность, высокая стойкость к старению, гарантия долгого срока службы реактора гидротермального синтеза.

- Герметичность: при падении с высоты 1.2 м реактор гидротермального синтеза не повредился, крышка реактора не открылась, отсутствие разгерметизации.

Технические характеристики

Гидротермальный автоклав с вкладышем из тефлона (PTFE)

Гидротермальный автоклав с вкладышем из PPL (пара-полифенол)

- Безопасная температура составляет 280 °С

- Рабочее давление ≤ 3 МПа (поверхностное давление)

- Скорость нагрева и охлаждения: ≤ 5 °С/мин

1. Корпус выполнен из качественной нержавеющей стали.

2. Материалом вкладыша является PPL.

Внимание: если Вам требуются объемы или давления вне стандартного диапазона, пожалуйста, свяжитесь с нами.

Принимая во внимание улучшение технологий производства нашей продукции, характеристики продукции, описанной в данном мануале, могут быть изменены без соответствующего уведомления.

HIFU: уничтожение рака простаты ультразвуком

Основной метод для пациентов старше 75 лет, или имеющих тяжелые сопутствующие болезни

HIFU-абляцию применяют в случаях, когда невозможна радикальная простатэктомия . Или как спасительную терапию при рецидивах - повторном возникновении опухоли после других способов лечения. Метод не рекомендован пациентам, которые перенесли операцию на прямой кишке. В этом случае существует вероятность разрыва стенки кишки и появления свищей.

Наиболее эффективна при небольшом размере простаты. При объеме свыше 30 см.куб. сначала выполняют трансуретральную резекцию (ТУР) или лазерную энуклеация предстательной железы (НоLEP/ТhuLEP).

Раковые клетки разрушаются термическим воздействием при проникновении звуковых волн в глубокие ткани

Воздействие усиливает акустическая линза, она собирает волны в пучок высокой интенсивности подобно увеличительному стеклу.

В отечественной медицине клиника урологии Первого МГМУ первой использовала HIFU для лечения злокачественной опухоли простаты . Для ультразвуковой абляции мы используем роботизированный комплекс Ablatherm (Франция) последнего поколения - лучший в своем классе.

Преимущество ультразвуковой абляции - минимальная инвазивность

Органы и ткани вне зоны лечения остаются невредимыми. Исключены побочные эффекты хирургических методов: кровотечение в ходе операции и недержание мочи в послеоперационном периоде, существенно короче срок госпитализации и период восстановления.

Ультразвуковая терапия - ход процедуры

Диагностический и ультразвуковой зонды заводят в зону опухоли без разрезов, через прямую кишку. Врач наблюдает операционное поле через дисплей, джойстиком на управляющей консоли регулирует положение зондов и мощность ультразвуковых импульсов. Программное обеспечение помогает хирургу точно воздействовать на раковые клетки, не повреждая прилежащие структуры.

Операцию выполняют под щадящей спинальной анестезией. Продолжительность зависит от объема опухоли, обычно занимает два-три часа. В завершение устанавливают уретральный катетер, который удаляют через неделю. Госпитализация в течение двух-трех дней.

HIFU-абляция рака простаты стоимость

Гражданам России HIFU-терапию выполняем бесплатно по каналу высокотехнологичной помощи. Как правило, сложностей с выделением федеральной квоты на ультразвуковую терапию не возникает. Наши врачи помогут оформить необходимые документы. Стоимость операции по каналу платных медицинских услуг - около 100 тыс рублей. Это меньше, чем в других зарубежных или отечественных урологических центрах.

Успешное лечение рака простаты в нашей клинике проходят ежегодно свыше тысячи человек, в том числе из ближнего и дальнего зарубежья.

Геотермальное отопление: принцип работы, возможности и эффективность

Словосочетание «геотермальная энергетика» у большинства людей вызывает ассоциации с Исландией, гейзерами и вулканами, кто-то вспомнит о промышленно осваиваемых месторождениях термальных вод на Камчатке, в Дагестане, в Ставропольском крае. Однако, геотермальная энергетика - это не только промышленные масштабы, но и геотермальное отопление частного сектора. Например, в странах Скандинавии с помощью тепловых насосов отапливается порядка 1,5 миллиона домов, подобные проекты реализуются и в России. Разбираемся, как работает технология отопления подземным теплом, в каких формах она реализуется, и насколько эффективна.

Геотермальное отопление: как оно работает

Первые дома, обогреваемые теплом Земли, стали появляться 50 лет назад; сегодня их можно встретить по всему миру, от Канады до Новой Зеландии.

Работа устройства, использующего тепловую энергию недр, основана на применении обратного цикла Карно, описывающего круговые процессы обмена теплом. Такая термодинамическая система функционирует благодаря разнице температур составных частей; принцип давно и успешно реализован в холодильниках и кондиционерах.

Чтобы запустить геотермальное отопление дома, нужно организовать систему, которая будет собирать тепло из почвы (или воды) и передавать его в контур отопления дома. Подземное тепло генерируется в любой точке земного шара, и геотермальное отопление успешно реализуется в России, например, в Московской области. Интересно, что схема функционирует таким образом, что летом она работает как кондиционер, а зимой - как источник отопления.

На глубине шести метров начинается зона, где температура остается стабильной круглый год. Она сохраняется на уровне средней годовой температуры атмосферы в данной местности; в областях с умеренным климатом это +15°C, ниже она растет. Для сбора подземной тепловой энергии применяется контур (теплообменник). Это трубопровод, который монтируют под землей или под водой. Для организации отопления из земли используют следующие методы:

- В вертикальную скважину. Вариант, подходящий для небольших участков. Рядом с домом пробивают две геотермальные скважины по 80-90 м, в каждую помещают геотермальный зонд. Тепловой насос поднимает нагретую воду, она проходит через теплообменник и отдает тепло во внутренний контур дома. Вертикальный контур отличается наибольшей энергетической эффективностью и сроком эксплуатации.

- С устройством горизонтального коллектора. Метод подходит для участков большой площади. Чтобы получить исправно работающий коллектор, с помощью экскаватора подготавливают траншеи глубиной 2-2,5 м, куда укладывают ПНД (полиэтиленовые) трубы. Площадь участка, с которого будет собираться тепло, соизмерима с площадью жилья.

- На дне водоема. Горизонтальный коллектор (зонды горизонтального типа) устанавливают на дне, если водоем обладает достаточными габаритами (площадью и глубиной), и находится недалеко от дома. Способ также демонстрирует хорошую энергоэффективность.

- С использованием антифриза. На достаточную (75 м и более) глубину погружают емкость, заполненную антифризом. Нагретая жидкость поднимается тепловым насосом и отдает энергию теплообменнику, а затем возвращается под землю для следующего цикла.

Плюсы и минусы технологии

Геотермальное отопление дома, принцип работы которого не включает сжигание топлива, идеально с точки зрения современных представлений об экологической безопасности. Геотермальная отопительная система предоставляет своим владельцам следующие преимущества:

- Безопасность во всех сферах: отсутствие вредных выбросов, что важно для здоровья хозяев, их домашних животных, для окружающей среды, а также пожаробезопасность.

- С отсутствием топлива пропадает необходимость в его закупке (заготовке), доставке и хранении.

- Экономическая выгода. Силы природы работают бесплатно. Вы тратитесь только на приобретение и монтаж системы, а во время эксплуатации - на электроэнергию для теплового насоса. При этом в отрегулированной системе на каждые 1 кВт, затраченных на работу насоса, приходится около 3,5-4 кВт, добытых из-под земли.

- Компактные размеры. Основной по размеру контур прячется под землю (воду), в доме нужно будет установить только насос, и отдельная котельная для этого не нужна.

- Доступность. Оборудование можно установить где угодно. Единственное условие для начала работы - наличие электричества в доме.

- Многофункциональность. Когда холодно, система работает на обогрев, когда жарко - на охлаждение.

- Долгий срок эксплуатации. Технологически правильный монтаж станет гарантией длительного функционирования. Геотермальный контур надежно защищен толщей земли, а срок службы тепловых насосов составляет 25-30 лет.

Владельцы, не доверяющие геотермальному отоплению частного дома, выдвигают следующие аргументы:

Как монтируют геотермальное отопление

Работы по установке геотермальной системы отопления включают три этапа:

- На площадке проводятся буровые и монтажные работы.

- Приобретается и доставляется оборудование и тепловой насос.

- Монтируется внешний и внутренний контуры. Они соединяются через тепловой насос, затем проводятся пуско-наладочные работы.

Горизонтальный, вертикальный и подводный контуры имеют свои особенности монтажа: Горизонтальный трубчатый теплообменник укладывают ниже глубины промерзания. Если грунтовые воды пролегают высоко, организуется песчаная подушка, предпринимаются меры, нивелирующие пучение, деформацию и выдавливание контура.

Длину горизонтального теплообменника определяют расчетом: 40 м труб на 1 кВт тепловой энергии. Для подобной системы может потребоваться солидный участок (до 2,5 соток), и вам придется придумать, как его потом использовать, так как над теплообменником нельзя возводить строения с подземным фундаментом или высаживать деревья.

Вертикальный подземный контур почти на треть эффективнее горизонтального аналога. Глубину скважины рассчитывают из соотношения 10-30 м труб на 1 кВт (зависит от свойств пород). Если глубина получается слишком большой и экономически нецелесообразной, можно сделать несколько мелких скважин, дающих в сумме нужную мощность.

Организовать подводный контур можно при условии, если водоем находится максимум в ста метрах от дома, и он не промерзает зимой. Чтобы получить 1 кВт тепловой энергии, понадобится уложить 35 м труб. Несмотря на то, что надо будет позаботиться о якорном балласте, препятствующем всплыванию, и защите на кромке ледообразования, подводный контур будет самым дешевым по затратам.

Действующие системы организованы так, чтобы обеспечивать нагрев в 50°C, поскольку специальные расчеты показали наибольшую эффективность данного варианта. Следствием ограничения является использование в домах с отоплением от земли преимущественно не привычных радиаторов, а теплых полов или воздушного (парового) отопления.

Видео описание

Об окупаемости теплового насоса в следующем видео:

Коротко о главном

Геотермальное отопление является перспективной, но недооцененной системой для частных домов. Его можно организовать тремя способами: в вертикальной скважине, в виде горизонтального подземного коллектора или под водой.

Обогрев подземным теплом экономически выгоден; максимального эффекта от установки можно добиться при использовании теплых полов. Система работает круглогодично: зимой нагревает помещения, а летом снижает температуру воздуха, из-за чего отпадает надобность в кондиционере. Многие владельцы загородных домов не спешат выбирать экологичную технологию по причине высоких трат на покупку и монтаж оборудования.

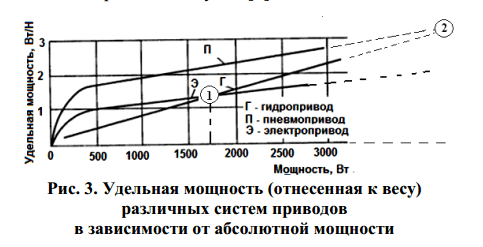

Достоинства и недостатки гидро-, пневмо- и электроприводов

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

- Электропривод

- Гидропривод

- Пневмопривод

Каждый из них передает энергию исполнительному механизму и преобразуют ее в движение. У каждого - своя рабочая среда, что делает отличными их характеристики.

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО "Сервомеханизмы" предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Электропривод

Электрический - самый молодой тип привода, среди представленных, он появился во второй половине XIX века, через несколько десятков лет после появления электродвигателя.

Данный тип привода преобразует вращательное движение двигателя в возвратно-поступательное движение исполнительного механизма.

Электропривод потребляет энергию только при движении, что делает его особенно экономичным. Может использоваться электродвигатель любого типа - постоянного, переменного тока, серводвигатель и др.

Применение электроприводов обширно. Благодаря своим компактным размерам, он может монтироваться в составе практически любого оборудования и станков. Из-за доступности источника энергии он применяется во всех отраслях на основных и вспомогательных операциях.

Активно используется для затворов трубопроводной арматуры, т.к. при отключении электропривод не смещается по инерции.

Электропривод идеально подходит для длительной стабильной работы оборудования.

Схема типового электропривода

Достоинства

1. Низкая стоимость энергии.

2. Простота конструкции всей системы (относительно двух других видов привода).

3. Обеспечение стабильной скорости работы.

4. Высокая точность работы

5. Возможность передачи энергии на расстояние без значительных потерь

6. Точное позиционирование и плавное регулирование.

7. Наиболее высокий КПД среди всех типов приводов

8. Простота объединения в синхронизированные системы (подъема или перемещения).

9. Простота автоматизации, широкий спектр дополнительных устройств, контролирующих и регулирующих датчиков.

10. Требуют минимальное тех.обслуживание

11. Низкий уровень шума

12. Экологичность, отсутствие вредного воздействия на окружающую среду.

13. Стабильная работа при относительно высоких и низких температурах +/- 50

Недостатки

1. Сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности.

Отчасти этот недостаток устраняется выбором специального типа двигателя с высокой степенью защиты.

2. Высокая стоимость, т.к. приобретается механизм уже с двигателем.

3. При длительной непрерывной работе возможен перегрев двигателя, износ трущихся частей

4. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например управления и сигнализации).

Уменьшить негативное влияние недостатков поможет грамотная конструкция привода и оговаривание всех возможных опасных влияний, разработка точной кинематической схемы

Современный электропривод может оснащаться массой дополнительных защитных средств повышающих его срок службы и комфорт работы с ним.

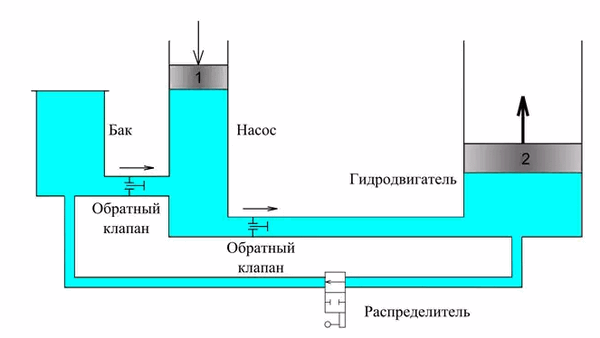

Гидропривод

В гидроприводах движение исполнительного органа осуществляется при помощи движения жидкости (обычно это минеральное масло).

Выделяют две основные группы гидроприводов: гидродинамический и объемный.

В первом используется кинетическая энергия потока жидкости и скорость ее движения прямо пропорциональна развиваемой мощности. В объемном наоборот, важна энергия давления, а скорость движения рабочей жидкости (масла) невелика.

Из-за того, что объемный гидропривод компактнее и легче, чем гидродинамический и может создавать

большие усилия, он и получил большее распространение.

В его работе используется принцип гидравлического рычага, основанный разнице в площадях и объеме первого и второго поршней. Чем меньше первый, и чем больше второй, тем больше усилие получается создать на выходе, приложив гораздо меньшую силу.

Если упростить, то первый поршень - это насос, задающий давление, второй - гидродвигатель, гидропривод - осуществляет перемещение.

Причем разнонаправленные потоки рабочей жидкости (а она циркулирует) не встречаются между собой, а

отделены с помощью обратных клапанов и гидрораспределителей.

Благодаря этому, гидроприводы имеют высокий КПД, малоинерционны и легко меняют направление движения.

По виду движения выходного звена гидродвигатели разделяют на

- гидроцилиндры (возвратно-поступательное движение),

- гидромоторы (вращательное движение),

- гидродвигатели (поворот звена).

Кроме насоса и гидродвигателя в состав гидропривода входят и другие устройства - гидроаккумулятор,

различные измерительные и регулирующие устройства, регуляторы расхода и давления, гидравлические усилители мощности сигналов управления, также часто - электротехнические изделия.

Управление объемным гидроприводом и состоит в управлении скоростью движения поршня путем изменения частоты вращения приводящего двигателя.

Гидропривод обычно используется там, где нужны очень большие, но краткосрочные усилия и ограниченное перемещение или сжатие.

1. Основным достоинство - это способность развивать очень большое усилие при компактных параметрах.

Гидропривод производит силу в 25 раз выше, чем пневмопривод аналогичного размера.

2. Гидроприводы могут быть удалены друг от насосной станции на большое расстояние, но с некоторой потерей мощности (макс. расстояние 250-300 м.)

3. Малое время для развития значительного усилия и плавное его регулирование

4. Широкий диапазон рабочей температуры от -50 до +100, но стоит помнить что при низких температурах увеличивается вязкость масла, что усложняет и замедляет работу. Нагрев же наоборот - разжижает и способствует возникновению утечек.

5. Достаточно высокий КПД, но не выше чем у электромеханических передач

1. Грязное применение: возможны утечки рабочей жидкости, особенно при высоком давлении.

2. Рабочая жидкость может нагреваться, охлаждаться, загрязняться, что усложняет работу системы и требует

превентивных мер.

2. Высокая стоимость самого оборудования и его техобслуживания.

3. Громоздкое размещение - требуется насосная станция (а в некоторых случаях даже две), РВД для транспортировки масла.

4. Постоянное потребление энергии - и во время движения и в покое.

5. Сложно отслеживать точность работы, требуется дополнительное оборудование.

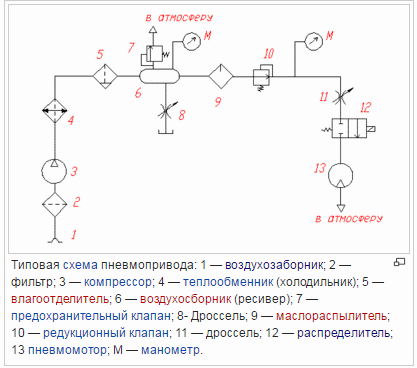

Пневмопривод

Пневматический - самый древний вид привода, известный еще древним грекам. Также этот принцип передачи энергии ученные вспомнили в 17 веке. В 18 веке в Европе курсировала подземная пневматическая почта - насосы приводили в движение паровые машины. В России она появилась в 20 веке и до сих пор используется для отправки грузов на некоторых предприятиях. В 19 веке в Париже была создана промышленная компрессорная станция протяженностью 48 км под давлением 0,6 МПа и имеющая мощность до 18500 кВт, она снабжала местные заводы и фабрики, но с появлением более выгодных электропередач ее эксплуатация стала невыгодной.

Однако потребность в пневматической энергии до сих пор актуальна. Пневматическая техника развивается, появляютеся новые виды передающих устройств, например, воздушные мыщцы.

Схема системы пневмопривода довольна сложна, и включается в себя управляющие, распределительные и исполнительные устройства. В общем виде можно описать ее следующим образом. Воздух в пневмопривод поступает через воздухозаборник, затем он фильтруется, с помощью компессора сжимается (и соответственно, по закону Шарля, нагревается), затем охлаждается и уже сжатый очищенный охлажденный воздух поступает в пневмоцилиндр (или иной пневмодвигатель) производит необходимую механическую работу.

Для сглаживания скачков давления используется ресивер - он делает плавным движение поршня, затем отработанный воздух выбрасывается в окружающую среду.

Пневматика в основном используется в производствах с повышенным уровнем запыленности, температуры, пожарной опасности. Пневмоцилиндры рекомендуются для активных, скоростных операций малой продолжительности, с малым рабочим циклом.

По конструкции пневмоприводы делятся на поршневые, мембранные и сильфонные.

Наиболее распространены поршневые - к ним и относятся пневмоцилиндры. По типу движения рабочего органа подразделяются на вращательные и поступательные. Второй тип наиболее распространен.

По точности работы подразделяются на двухпозиционные и многопозиционные, в которых используется позиционер.

1. Простота конструкции и легкий вес пневмоцилиндров.

2. Низкая цена, особенно в случае если есть пневмопровод или компрессор. Получается самый экономичный вариант. (Однако высока стоимость самой энергии).

3. Пожаро/взрывобезопасны - сжатый воздух не образует горючих и взрывоопасных смесей.

4. При соблюдении рабочего режима - большой срок службы.

6. Возможность подключения большого числа потребителей от одного источника.

7. Возможность передачи воздуха на очень большие расстояния, пневмопровод на больших предприятиях часто используется как основной, правда при этом могут быть потери в доставляемом усилии и запаздывание в выполнении операций.

8. Нечувствительность к радиационному и электромагнитному излучению.

9. "Проветривание" помещений за счет отработанного воздуха, полезно в шахтах, на металлургических, химических и других вредных производствах.

1. Низкий КПД (максимум 30%)

2. Сложность точного регулирования, низкая точность позиционирования (фактически 2 положения штока), требуется применение позиционеров.

3. Высокий уровень шума при работе.

4. Имеет некоторые пределы в грузоподъемности и выдерживаемой нагрузке. Д ля значительных нагрузок требуются большие габариты пневмооборудования, поэтому чаще пневмопривод можно встретить на участках, где не нужно прикладывать большое усилие.

5. Как и гидропривод, п. требует регулярного техобслуживания. Очень важно очищение и кондиционирование воздуха - комплекс мер для придания ему смазывающих свойств (маслораспыление) и снижения влажности, т.к. при работе привода происходят термодинамические процессы и конденсируется водяной пар.

6. Не пригоден для использования при низкой и высокой температуре, может обмерзать.

7. Трудность обеспечения стабильной скорости.

8. Сложно обеспечить плавность, особенно при колебаниях нагрузки.

9. Возможность разрывов в пневмотрубопроводе, а это может быть травмоопасно, поэтому обычно используются низкое давление до 1МПа .

Пневмопривод практически всегда используется в ручном инструменте на промышленных производствах - дрели, гайковерты, степлеры, отбойные молотки и прессы на промышленном пожароопасном производстве (например, кузнечно-прессовом), при изготовлении мебели, при деревообработке, на вспомогательных операциях -упаковка, сборка), используется в приводах трубопроводной арматуры.

Также отметим, что сейчас появляются более сложные, комбинированные виды привода, а также все перечисленные виды оснащаются различной электроникой и внешними устройствами управления.

Информация взята из открытых источников. Статья приведена для ознакомления.

Читайте также: