Вирусы для станков с чпу

Системы ЧПУ для станков: просто о сложном

Многое из того, что мы видим в окружающем нас материальном мире, изготовлено при помощи станков с числовым программным управлением (ЧПУ). Использование возможностей электроники и вычислительной техники для эффективного и оптимального управления промышленным оборудованием позволило повысить производительность труда и качество выпускаемой продукции. А при массовом производстве - значительно снизить затраты на ее изготовление.

Немного истории

Однако современный этап истории станков с числовым программным управлением начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс - сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков, которые существенно повысили производительность труда и точность выполнения станочных работ.

NC – это не Norton Commander

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1.В зависимости от способа управления исполнительными механизмами станка:

● Позиционные. Здесь инструмент в соответствии с программой движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

● Контурные, в которых обработка может производиться по всей траектории движения инструмента.

● Универсальные – системы, в которых могут применяться оба принципа управления.

2.По возможностям и способу позиционирования:

● Абсолютный отсчет – местоположение подвижного механизма станка всегда определяется по расстоянию от начала координат.

● Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления:

● Замкнутого типа (закрытые). В системах этого типа координаты положения исполнительных механизмов постоянно контролируется.

4.Поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают системы 1-го, 2-го и 3-го поколения.

5. Количество координатных осей. Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, - устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Например: G01 X0 Y0 Z110 F180; G02 X20 Y20 R5 F200; G04 P1000.

Например: M3 S2000; M98 P101; M4 S2000 M8.

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК. Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

Системы ЧПУ всемирно признанных лидеров отрасли

Программное обеспечение для цифровой управляющей системы SINUMERIK, которую выпускает всемирно известная корпорация SIEMENS AG, также базируется на G и M кодах, но содержит и некоторые дополнительные команды, не включенные в стандарт. Современные полностью цифровые системы на базе платформы Sinumerik 840D используются на самых ответственных процессах металлообработки, требующих высокой точности и быстродействия.

Многовариантность и гибкость программирования в G и M кодах учтена создателями программных станций и передовых систем ЧПУ HEIDENHAIN . Эта немецкая компания успешно работает в направлении модернизации устаревших станков NC за счет установки новых управляющих систем. Универсальные программные станции от компании Heidenhaih позволяют не только создавать необходимые программы обработки на персональных компьютерах, но и тестировать ПО, подготовленное при помощи CAD-CAM систем.

Системы управления, которые производит японская компания FANUC, известны во всем мире и используются на многих предприятиях. Очень популярны стойки ЧПУ от FANUK LTD и в России. Специалисты этой корпорации одними из первых адаптировали работу своих систем под программы в G и M кодах, и сумели организовать работу самых сложных систем строго в рамках стандарта программирования. Распространенные стойки FANUK серии 0i рассчитаны на работу с 6-8 управляемыми осями (одновременное управление – 4 оси). Стойки серий 30 i -35 i позволяют производить высокоточную обработку на наивысших скоростях, и являются пока недостижимым ориентиром для многих конкурентов.

Успешно работает в России и странах СНГ испанская компания FAGOR AUTOMATION . Ее последние разработки, к которым относится ЧПУ FAGOR CNC 8070, полностью совместимы с

персональным компьютером, имеют феноменальные возможности и могут управлять самыми сложными станками. Возможно управление по 28 (!) интерполируемым осям (4 канала одновременно), может поддерживать по 4 шпинделя и инструментальных магазина. Создатели системы гарантируют скоростную обработку, нанометрическую точность и высочайшую чистоту обработки поверхности.

Станки с ЧПУ прочно вошли в нашу жизнь и стали незаменимыми помощниками человека в производственной деятельности. Без этих систем было бы невозможно изготавливать многие, успевшие стать привычными и обыденными вещи. Причем все необходимые детали станки под управлением ЧПУ обрабатывают быстро и качественно, с недостижимой ранее точностью, а при массовом производстве – невероятно низкой себестоимостью. Дальнейшее развитие систем ЧПУ идет по пути объединения отдельных станков в производственные комплексы, удешевления процесса подготовки производства и снижения стоимости управляющих систем. Пожелаем разработчикам успеха!

Программы для ЧПУ устройств. Виды CAM, CAD. Системы ЧПУ. Различие управляющих программ для ЧПУ. Совместимость управляющих программ и систем ЧПУ.

Отличительной особенностью современных программ для управления оборудованием с ЧПУ является его упрощение и внедрение ориентированных на удобство работы интерфейсов. Процесс работы станка отодвигается на второй план. На первое место выходит CAD моделирование и HMI (human interface – человеческое лицо станка).

Особенности

Первые программно-управляемые системы начали внедряться в СССР во время второй мировой войны. Этими устройствами были шифровальные аппараты. Их незатейливое устройство позволяло пользоваться ими операторам с невысокой квалификацией. Большое количество механических деталей этих аппаратов снижало их надежность, поэтому следующим этапом развития систем число-программного управления стали полностью электронные устройства.

Самым большим тормозом внедрения первых электронных систем ЧПУ была сложность восприятия программирования техническим персоналом. Не имея возможности вмешиваться в процесс управления из-за несовершенства оборудования, операторы тяжело воспринимали навыки работы с ним. В СНГ такая ситуация сохранялась до конца прошлого века. Обусловлена она была отсутствием компьютерной грамотности у населения из-за слабого распространения персональных компьютеров.

В настоящее время СНГ активно догоняет западные страны в развитии и внедрении ПО для управления станками с ЧПУ. Отечественные производители разработали собственные аппаратные платформы и CAD системы. Очень активно развивается малое ЧПУ станкостроение в Украине и Белоруссии.

Виды программного обеспечения для ЧПУ устройств

Для современного оборудования характерна глубокая автоматизация всех процессов с минимизацией человеческого труда. Это стало возможно благодаря созданию программных комплексов компьютерного моделирования. Автоматизация проектирования состоит из трех основных этапов:

- разработка проекта в CAD системе;

- формирование программы в POST – процессоре для управления станком ЧПУ;

- передача программы в блок управления и ее исполнение.

Процесс разработки нового поколения автомобиля и запуск его производства в середине прошлого столетия занимал целое десятилетие. Благодаря появлению специализированного ПО для программирования станков с ЧПУ, этот процесс сократился в десятки раз.

Интересно! До появления современных CAD платформ, таких как AUTOCAD, CATIA, SolidWorks, Inventor, инженеры прописывали технологические программы вручную. Десятки тысяч строк кода занимали огромный объем на бумажных носителях информации. Одна программа в 100 килобайт загружалась с них по 30 минут.

Расчет траектории движения инструмента, или другого исполнительного органа станка, занимает большое количество времени. Формирование управляющего кода из G-команд без специализированного ПО и шаблонов для ЧПУ станка – очень трудоемкий процесс.

Технологический цикл удлиняется из-за необходимости содержать большой штат технологов, которые являются промежуточным звеном между конструктором и станочником. Программы CAD позволили автоматизировать рутинный процесс оцифровки технологических процессов и формировать пакет управляющих программ прямо из чертежа. Специальный модуль CAM, который индивидуален у каждого производителя, формирует файл для выдачи его на станок.

Следующим этапом является исполнение программы управления станком ЧПУ. Каждый производитель процессорной стойки, будь это Siemens, Fanuk, Mazak или Ижмаш, старается адаптировать ее под конкретное применение. Это явление породило несовместимость кодировки команд управления разнотипным оборудованием.

Чтобы сделать ПО для конкретного станка с ЧПУ универсальным, в него включаются библиотеки POST-процессоров, которые содержат конвертеры технологии. Они позволяют трансформировать управляющую программу на стойку ЧПУ любого производителя.

Хоббийные станки и ПО для них

Наиболее интересны для применения программы управления хоббийными станками. Все, рассмотренное выше ПО, является промышленным. Оно стоит очень дорого, сложно в освоении, доступно лишь в демонстрационном виде или с усеченными возможностями.

Другая ситуация с особым классом ПО для хоббийного ЧПУ станка. На рынке представлены системы небольшой стоимости и несколько FreeWare программ, которые позволяют построить полнофункциональный фрезерный, токарный, лазерный или 3D станок. Самые распространенные из них:

это недорогой аналог AutoCAD с возможностью адаптировать программы под разнообразные виды станков: фрезерный и токарный обрабатывающий центр, лазерный гравер, плотер, матричный гравер по камню, 3D-принтер пластмасс. Под этот CAD написано множество POST – процессоров, что позволяет использовать для большинства современных станков. Вот краткий список производителей, которых он поддерживает:

CAM модули с возможностью непосредственного управления станком без стойки ЧПУ. Это дает возможность создавать очень дешевые станки на базе шаговых двигателей без обратной связи.

Свободно распространяемая система CAD/CAM моделирования. Так как она основана на платформе Linux, то имеет проблемы совместимости с оборудованием, сложна в освоении.

Заключение

В настоящее время наиболее популярным является сочетание программ ArtCAM в качестве CAD и Mach3 в качестве CAM. Позволяет обеспечить канал управления с большинством серийных хоббийных станков.

Самый известный производитель такого оборудования компания Purelogic является официальным дилером этого программного обеспечения на территории России.

Существует тенденция полного перехода небольших производств на оборудование под управлением ArtCAM/Mach3. Это позволяет резко снизить затраты на обучение персонала и обслуживание оборудования.

В.В. Михрютин, А.В. Михрютина

В современной промышленности широкое распространение получают изделия, имеющие поверхности сложной формы. Это самые различные детали — от планера и воздушно-реактивных двигателей самолетов, двигателей внутреннего сгорания до пресс-форм для изготовления изделий из пластмассы: различной фурнитуры, коробок, флаконов. Для их изготовления в настоящее время в основном используются металлорежущие станки и обрабатывающие центры с ЧПУ.

Главная задача, решаемая при обработке детали, — изготовить изделие требуемого качества, израсходовав минимальные ресурсы. При этом станок должен обеспечить движение инструмента относительно заготовки вдоль заданной траектории с определенной точностью. Ошибки взаимного положения инструмента и заготовки влияют на окончательную точность изделия и строго лимитируются. Для обеспечения точности отработки траектории происходит постоянное совершенствование всех элементов станков.

Развитие станкостроения в первую очередь идет по пути совершенствования технологии изготовления отдельных станочных компонентов. В результате современный станок с ЧПУ представляет собой сложную мехатронную систему, объединяющую в себе электронную систему управления, построенную на основе компьютера, электропривод и механическую часть высокой точности.

Для изготовления детали необходимо правильно подобрать режущие инструменты, скорости движения подвижных элементов, составить программу обработки, установить инструменты и заготовку, настроить станок. Поддержание станка в работоспособном состоянии и устранение неисправностей постоянно требует квалифицированного технического обслуживания. Эти работы выполняются различными специалистами, каждый из которых должен обладать достаточными знаниями в своей области, причем даже в качестве оператора станка охотно берут специалистов с высшим образованием. Работа на станках с современными системами ЧПУ считается престижной и сравнительно высоко оплачивается.

Высокие требования к специалистам обусловливают сложность учебных курсов. При этом основная сложность состоит в следующем: во-первых, нужно изложить информацию просто и доступно для восприятия; во-вторых, необходима подача большого объема информации, требующей осмысления слушателями. Поэтому учебный курс должен быть изложен без лишнего наукообразия, строгим и лаконичным языком с показом достаточного объема графической информации, поясняющей работу изучаемых устройств. В процессе обучения важно показывать студентам и сами современные станки, но, к сожалению, не все учебные заведения ими располагают. Но даже если такое оборудование и есть — на виду только наружные кожухи и ограждения, поскольку все детали, узлы станка и сама зона обработки надежно изолированы от пыли, грязи и стружки.

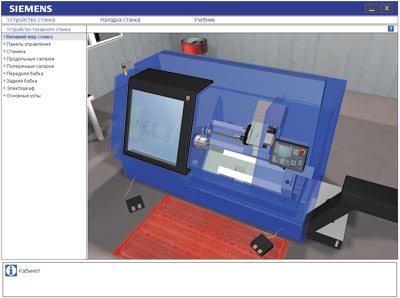

Важную роль в процессе обучения играют хорошо разработанные и наглядные средства технического обучения, позволяющие просто и понятно объяснить сложные устройства и принципы работы с ними. С этой точки зрения интерес представляет программный продукт VirtualMachine, выпущенный фирмой Siemens для первого ознакомления с современными станками с ЧПУ. VirtualMachine знакомит с устройством, основами работы и программирования токарного и фрезерного станков, оснащенных системами управления Sinumerik 802CS и Sinumerik 840D. Данные системы управления производятся фирмой Siemens. Вначале программа вышла на английском, немецком и китайском языках и распространялась бесплатно. В настоящее время фирмой Siemens с привлечением специалистов РГАТА произведена русификация VirtualMachine. Готовится коммерческая версия, в которую добавлены еще несколько языков. Пояснительные тексты написаны общепринятым техническим языком. В ряде случаев русский перевод более подробно описывает конструкции различных устройств станка и принцип их работы, чем оригинальные тексты на немецком и английском языках.

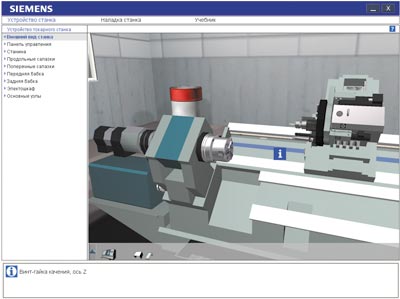

Рассмотрим работу с программой на примере описания токарного станка, внешний вид которого показан на рис. 1.

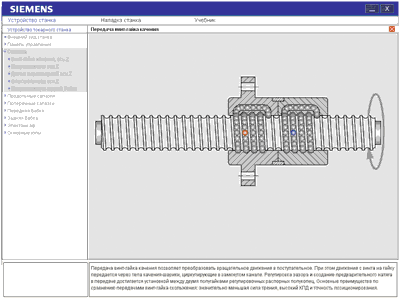

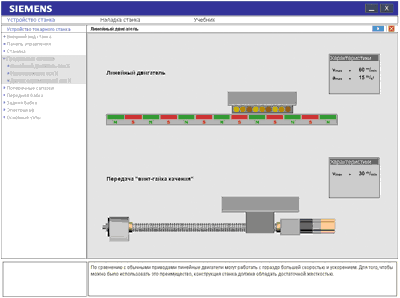

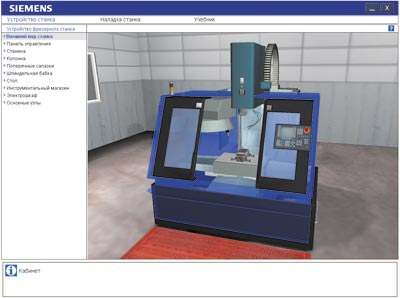

Фрезерный станок (рис. 6) хотя и отличается по конструкции от токарного, но имеет много однотипных деталей и узлов. Это, например, передачи винт — гайка качения, датчики обратной связи, установленные на станине.

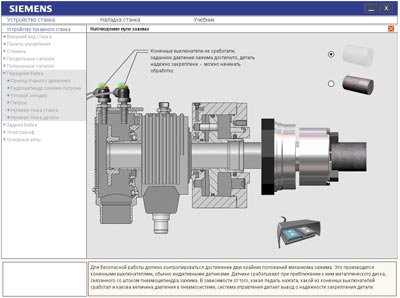

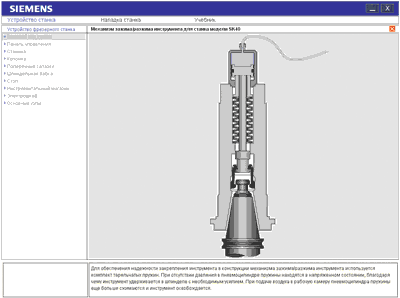

В отличие от токарного, во фрезерном станке движение резания придается не детали, а инструменту. Инструмент во фрезерном станке и деталь в токарном станке устанавливаются в специальные, изготовленные с высокой точностью валы, называемые шпинделями. Шпиндель устанавливается в жестком корпусе в подшипниках, и всё вместе это называется шпиндельным узлом. В настоящее время на одном станке стремятся выполнить как можно больше операций. Поэтому шпиндельный узел фрезерного станка (рис. 7) должен уметь автоматически освобождать и закреплять инструмент при его смене. Различные инструменты имеют разные формы и размеры, поэтому их сначала закрепляют в специальных инструментальных оправках, имеющих хвостовик одинакового размера. Кроме режущих, в станках могут использоваться измерительные инструменты. Наиболее совершенные из них имеют электронную измерительную часть, связанную с системой управления станка инфракрасным сигналом. Измерительные инструменты устанавливают также в инструментальных оправках. При изучении работы механизма зажима инструмента часто бывает сложно объяснить, как происходят перемещения его отдельных деталей и инструментальной оправки. Анимированное изображение (см. рис. 7) позволяет проследить всю работу механизма при закреплении и извлечении инструмента.

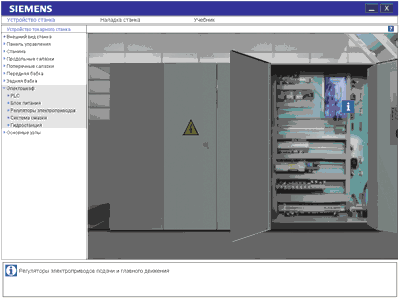

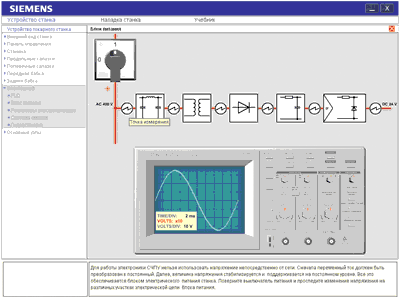

Кроме механических узлов, VirtualMachine знакомит и с электронными устройствами, расположенными в электрошкафу (рис. 8). По щелчку мыши открываются дверцы электрошкафа, после чего можно перейти к изучению его содержимого. Для питания электроники системы ЧПУ требуется постоянный ток. Для преобразования переменного тока в постоянный служит блок питания. Схема блока питания знакомит с его основными элементами (рис. 9). После каждого элемента расположена точка измерения, при наведении на которую курсора мыши на показанном внизу осциллографе отображается форма электрического напряжения в этой точке.

Наряду с перечисленными устройствами описаны фотоэлектрические датчики положения, устройство следящего привода, блокировки перемещений узлов, осуществляемые программируемыми логическими контроллерами, работа пневматической схемы и др.

Пройденные задания отмечаются в меню галочкой, позволяя преподавателю при необходимости контролировать успешность обучения.

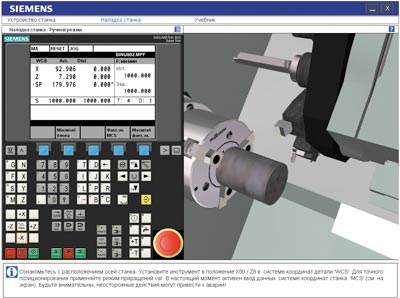

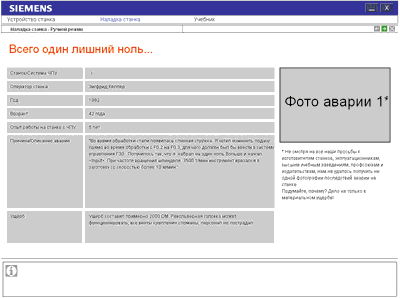

В процессе знакомства с работой на станке в ручном режиме VirtualMachine научит переключать режимы работы СЧПУ, поворачивать револьверную головку с инструментами, набирать со станочного пульта кадры управляющей программы и перемещать суппорт с поперечными салазками (рис. 11). В процессе работы виртуальный станок отрабатывает все команды, но перемещать узлы нужно, как и на настоящем станке, с большой аккуратностью. Для этого надо максимально приблизить зону работы. Неосторожные действия могут привести к поломке станка. Если авария все-таки происходит, VirtualMachine в назидание предлагает примеры объяснительных, описывающих реально произошедшие случаи. Например, показан случай, произошедший при ошибочном вводе величины подачи (рис. 12). Их описание убедительно доказывает необходимость применения для начального обучения не настоящего, а виртуального оборудования.

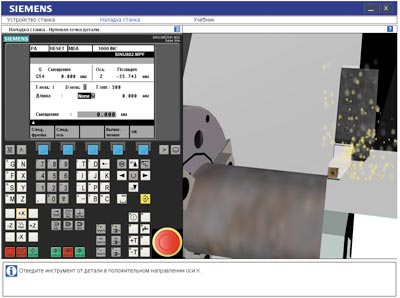

При задании нулевой точки детали VirtualMachine потребует коснуться резцом торца заготовки, причем в момент самого касания вокруг резца появляется облачко пыли от снятой с заготовки ржавчины (рис. 13).

Процедуры включения и настройки фрезерного станка во многом похожи, но в них используются несколько разные подходы. Например, настройка нулевой точки детали производится при помощи трехмерного индикатора часового типа, закрепленного в шпинделе. В процессе настройки станка выполняется процедура смены инструмента, показывающая поворот инструментального магазина, открытие шторки ограждения, подвод шпиндельной бабки и захват инструмента.

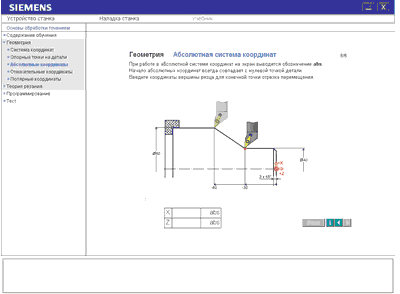

Для понимания основ программирования необходимо иметь представление о системах координат станков с ЧПУ, которые подразделяются на абсолютные и относительные, прямоугольные и полярные, а также о траектории движения инструмента, задаваемой опорными точками. Упражнения по заданию координат опорных точек траектории требуют самостоятельного анализа чертежа обрабатываемой детали. В задачах требуется последовательно задать ряд опорных точек траектории инструмента при обработке детали (рис. 14). При неправильном вводе координат пользователь имеет возможность получить подсказку — правильный ответ.

Точность обработки во многом зависит от величины снимаемого припуска. Для чистовой обработки оставляют небольшой припуск величиной в несколько десятых миллиметра.

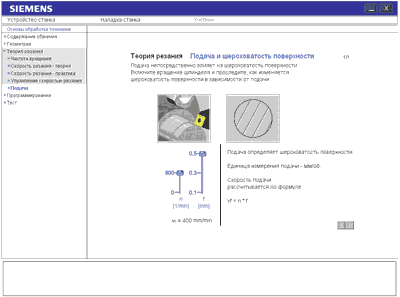

Шероховатость зависит от режимов обработки, которые задаются скоростью резания и подачей. Скорость резания — скорость движения режущей кромки инструмента относительно поверхности заготовки. Если выбрать малую скорость резания, нагрузка на инструмент будет велика и режущая кромка может сколоться. При слишком высоких скоростях инструмент будет сильно нагреваться и быстро изнашиваться. Подача характеризует взаимные перемещения инструмента и детали. Электронный учебник очень удачно поясняет эти понятия. Так, влияние подачи на шероховатость иллюстрируется примером, приведенным на рис. 15. При его выполнении обучаемому предлагается самостоятельно поэкспериментировать с величиной подачи в процессе виртуальной обработки. Анимированное изображение слева показывает процесс точения. Ниже расположены регуляторы величин скорости подачи. При перемещении регулятора подачи изменяется скорость перемещения резца вдоль оси детали. На изображении справа показан участок обработанной поверхности с большим увеличением. С ростом подачи видно, как увеличиваются размеры рисок шероховатости на обработанной поверхности.

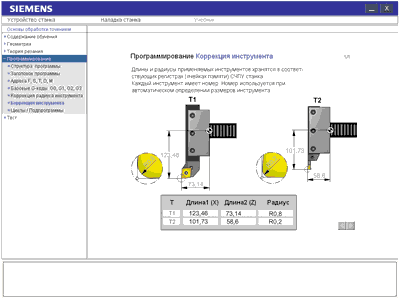

Учебник содержит базовый набор знаний, необходимый для овладения основами программирования станков с ЧПУ. Учебный материал основан на положениях стандартов ISO и DIN. Каждый раздел содержит упражнение, помогающее усвоить изученный материал, снабженный анимированными изображениями, которые значительно упрощают и облегчают процесс восприятия информации. Например, в программе должна быть правильно задана коррекция радиуса округления вершины режущего инструмента. Как правильно назначить размеры инструмента, задаваемые в память СЧПУ, показано на рис. 16.

Далее в учебнике представлены циклы обработки. В примерах приведены данные, которые заносятся в процессе диалога в программу обработки, хранящуюся в СЧПУ станка, а также анимацию самого процесса обработки. Анимация цикла сверления показывает известный технологический прием: для того чтобы стружечные канавки не забились стружкой и не произошло заклинивание инструмента в отверстии, при работе сверло периодически отводится назад.

Усвоение пройденного теоретического материала можно проконтролировать при помощи встроенного в систему теста. Тест разбит на несколько заданий, которые можно выполнять отдельно. Время тестирования ограничено.

Читайте также: