Оздоровление условий труда на агломерационных фабриках металлургической промышленности

Добавил пользователь Валентин П. Обновлено: 22.01.2026

Профессиональные заболевания металлургов существуют, и их нельзя объяснить сокращениями, реорганизациями, возрастом или какими-либо иными «кадровыми» факторами. Ощутимый вред здоровью работников эта индустрия наносит. Какие компенсации получают люди, «заработавшие» болезни на производстве?

По данным Международной организации труда, каждый год в мире регистрируется 160 млн случаев заболеваний, связанных с производственной деятельностью, а от различных «профессиональных» заболеваний ежегодно умирают 1,1 млн человек, из которых примерно каждый четвертый - от воздействия вредных и опасных веществ. Точных данных о ситуации в России нет, по крайней мере, нам не удалось найти этой статистики.Смертность от профессиональных заболеваний и в результате трудовой деятельности в нашей стране не регистрируется - в свидетельстве о смерти просто нет такой графы.

Металлургия - сегодня одна из самых вредных и опасных отраслей. В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» металлургические предприятия считаются опасными производственными объектами. Что уже по определению означает: люди, работающие в этой отрасли, подвергают свое здоровье несоизмеримо большему риску, чем, например, офисные сотрудники, работники предприятий легкой или пищевой промышленности. Профессиональный риск для здоровья рабочих современного металлургического предприятия обусловлен комплексным воздействием вредных производственных факторов, таких как запыленность, химический фактор, шум и вибрация.

«Условия труда на многих российских металлургических заводах не отвечают европейским стандартам, что является основной причиной высокого уровня травматизма и профессиональных заболеваний персонала», - уверен Евгений Потоцкий, заведующий кафедрой техносферной безопасности НИТУ «МИСиС». Впрочем,по словам эксперта, современные технологии пока не позволяют ликвидировать вредные условия труда даже на предприятиях западных стран с их, казалось бы, высокой культурой производства. Четверть всех работников, занятых в металлургии, испытывают воздействие шума, вибрации, температуры, вдыхают производственные пары, газы, пыль или опасные химические вещества.

По оценкам специалистов, в структуре профессиональных заболеваний наибольшую долю занимают расстройства опорно-двигательной системы (40%), сердечно-сосудистые (16%) и респираторные (9%) заболевания. Несмотря на то что большинство технологических процессов на современных заводах черной металлургии механизировано, рабочим нередко приходится выполнять трудоемкие вспомогательные работы, физическая нагрузка при которых в сочетании с неблагоприятными метеорологическими условиями предъявляет повышенные требования к сердечно-сосудистой, дыхательной и терморегулирующей системам организма.

«Тема профессиональных заболеваний - вообще закрытая, о ней мало распространяются», - с беспокойством отмечает профессор Анатолий Олещенко, доктор медицинских наук, заместитель директора по научной работе НИИ комплексных проблем гигиены и профессиональных заболеваний Сибирского отделения РАМН. По его словам, черная металлургия характеризуется наличием многочисленных источников образования профзаболеваний: пыли, газообразных токсических веществ (триоксида железа, бензола, хлористого водорода, марганца, свинца, ртути, фенола, формальдегида, триоксида хрома, диоксида азота, оксида углерода и др.), лучистого и конвекционного тепла, высокой тяжести и напряженности труда. Но у каждого производства, подчеркивает эксперт, своя специфика, и, соответственно, перечень заболеваний у работников разный.

«Величина индивидуальных рисков профессиональных хронических заболеваний и отравлений при стаже работы 25 лет достигает 8-12%, что значительно превышает величины приемлемого риска, - продолжает Олещенко. - Содержание в воздухе рабочей зоны бензапирена, формальдегида, хрома обуславливает риск профессиональной онкологической заболеваемости у работающих на металлургических производствах». Кроме этого, в структуре хронических профессиональных заболеваний 27,4% приходится на патологию органов дыхания, на заболевания опорно-двигательного аппарата - 22,5%, профессиональную тугоухость - 19,2%, флюороз - 11,9%, вибрационную болезнь - 9,2%.

Основными профессиональными вредностями, например, в металлокерамическом производстве являются высокодисперсная пыль, содержащая в зависимости от технологии производства железо, медь, никель, хром, вольфрам, графит. Большинство из этих веществ обладает общетоксическим действием, а также вызывает разрастание в легких соединительной ткани и может провоцировать у рабочих опасные заболевания: пневмокониоз, бериллиоз, катар верхних дыхательных путей. По мнению профессора, особое значение имеет пыль, образующаяся при ломке и кладке огнеупоров во время ремонта металлургических печей, миксеров и ковшей. Эта пыль весьма опасна, так как в ней содержится до 70% различных соединений кремния. У некоторых рабочих, подвергавшихся длительное время воздействию повышенных концентраций пыли, наблюдаются заболевания пневмокониозами.

Так какие все-таки льготы и надбавки получает работники столь вредных производств?

Согласно постановлению правительства РФ от 20 ноября 2008 года установлен минимальный размер компенсации работникам, занятым на тяжелых работах, работах с вредными, опасными и иными особыми условиями труда. «Однако на разных предприятиях эти компенсации выплачивают по-разному, - отмечает Павел Ужков, технический инспектор отдела охраны труда Горно-металлургического профсоюза России. - Хотя в отрасли есть предприятия, которые до сих пор работают по спискам 80-х годов». Наш собеседник имеет в виду документ под названием «Список производств, цехов, профессий и должностей с вредными условиями труда, работа в которых дает право на дополнительный отпуск и сокращенный рабочий день», в соответствии с которым устанавливались льготы и надбавки еще в Советском Союзе. Сегодня действуют 92-я и 96-я статьи Трудового кодекса РФ, которыми установлена сокращенная продолжительность рабочей недели: рабочий с вредными условиями труда не должен работать больше 36 часов в неделю. Доплата за вредность на каждом предприятии устанавливается в зависимости от аттестации рабочих мест.

По данным Федеральной службы государственной статистики, в условиях, не отвечающих гигиеническим нормативам условий труда, в 2010 году работало более половины (50,7%) всех рабочих в металлургии. При этом право дополнительного отпуска имели около 66% работников отрасли, более 73% имели хотя бы один вид компенсаций или льгот. Пусть вас не смущают вроде бы устаревшие данные, за минувшие два года ситуация в отрасли практически не изменилась. «К сожалению, полной статистики на сегодня нет, - сетует пожелавший остаться неназванным эксперт в Роспотребнадзоре. - Раньше статистикой и учетом профессиональных заболеваний занималось Министерство здравоохранения, но уже несколько лет полный контроль над ситуацией находится в руках работодателей - владельцев металлургических предприятий». Подтверждает эту ситуацию и пресс-атташе Федерального бюро медико-социальной экспертизы Александра Внук: «Увы, у нас статистика по профзаболеваниям не ведется, она была только в советское время, а с тех пор данные уже устарели».

Стоит добавить, что в среднем ежемесячная доплата за возможность получить профзаболевание в 2011 году в металлургии составляла около 8500 рублей, однако медики почему-то установили, что тугоухость кузнеца «стоит» этих самых 8500 рублей, а вот пылевой бронхит ковшевого оценивается всего в 6000 рублей. Кстати, у тех, кто работал в горнодобывающей промышленности на большегрузных машинах типа БелАЗа, может быть сразу три профзаболевания одновременно: тугоухость, вибрационная болезнь и грыжа, но доплачивают все равно только за одно заболевание.

«В советское время существовала мощная система предотвращения профессиональных заболеваний, - комментирует положение дел Валерий Гартунг, первый заместитель председателя Комитета Государственной думы по промышленности. - Существовали профосмотры, в ходе которых у работников выявляли симптомы профзаболеваний на ранних стадиях, регулярно проверялись санитарные нормы предприятия. Увы, сейчас эта система утрачена, нормативная база, правда, есть, а вот должного контроля - нет».

По словам депутата, в Европе, к примеру, налажена очень мощная система страхования работников промышленной индустрии. Медицинская страховка оплачивает все профилактические мероприятия и таким образом снижает выплаты по страховым случаям. То есть американскому или немецкому заводу выгоднее потратить, условно говоря, $100 млн на профилактику, чем потратить $500 млн на дорогое лечение людей, пострадавших в результате вредных условий труда. В России такого, к сожалению, пока нет.

«На всех ресурсодобывающих предприятиях Европы и США, будь то горнодобывающие концерны или сталеплавильные заводы, существует постоянный так называемый HSE-контроль, - продолжает законодатель. - В переводе на русский - это менеджмент-управление охраной труда, промышленной и экологической безопасностью. Управление, которое контролирует положение дел и позволяет четко выстроить систему лечения, финансирования и выплаты компенсаций». Профессиональные заболевания металлургов - это одно из направлений деятельности системы здравоохранения, где надо принимать системные меры по системной профилактике заболеваний. Таким образом, это проблема не столько металлургии, сколько системы здравоохранения вообще. «По моему мнению, проблема не в изменении каких-то законодательных актов, касающихся условий труда, все уже написано и учтено, главное - научиться это неуклонно соблюдать», - подводит итог депутат.

По мнению профессора Евгения Потоцкого, в целях улучшения условий труда на производстве и снижения производственных рисков нужно постоянно проводить предварительные консультации по приведению рабочих мест в соответствие с требованием санитарно-гигиенических норм, измерять параметры опасных и вредных производственных факторов на рабочих местах с помощью современных приборов, а также обосновывать использование льгот, надбавок и компенсаций за вредные условия труда и улучшать их на законодательном уровне. Только таким образом можно поднять «рабочие» условия наших металлургов на европейский уровень.

А как у них?

Охрана труда в промышленности США начинается со статистического учета. Наибольший объем информации представляет Бюро трудовой статистики (БТС) при Министерстве труда США. Ежегодно БТС публикует обзор несчастных случаев на производстве и профессиональных заболеваний. По данным Института США и Канады, этот обзор обобщает данные о секторе промышленности и охватывает 120 млн человек. Для случаев со смертельным исходом БТС публикует ежегодно отдельный обзор, который именуется «Перечень несчастных случаев на производстве со смертельным исходом». Пострадавшие на производстве в США делятся на три категории. Первая категория включает менее серьезные случаи, которые не связаны ни с потерей рабочих дней, ни с потерей нормальной трудовой активности. Вторая - это случаи, связанные с ограничением обычной трудовой способности. Третья категория - это более серьезные случаи, которые приводят к утрате трудоспособности на один рабочий день или более.

За этими данными следит Управление по безопасности труда на производстве (УБТП), которое стало основным исполнительным органом, обеспечивающим выполнение закона на всей территории США. Кроме того, в каждом штате приняты свои законы и созданы исполнительные органы в сфере безопасности труда. УБТП и соответствующие департаменты труда штатов выпускают детальные предписания, предусматривающие, в частности, ограничения по использованию опасных материалов, требования к вентиляции производственных помещений, к водоснабжению, хранению производственных отходов и т. д.

Страхование от производственного травматизма во всех штатах предусматривает два типа компенсационных выплат: оплату медицинских услуг и денежные пособия пострадавшим. Медицинское страхование от производственного травматизма - самая полная и всеобъемлющая программа медицинского страхования, существующая в США. Она предусматривает 100%-ную оплату предпринимателем любых медицинских услуг, которые могут потребоваться в связи с полученной травмой. Получив уведомление о произошедшем несчастном случае, предприниматель должен немедленно обеспечить первую помощь, лечебное, хирургическое, больничное обслуживание и уход, а также оплату лекарств, костылей, протезов и др. Если предприниматель не обеспечивает необходимое медицинское обслуживание, комиссия штата по страхованию от производственного травматизма может предписать, чтобы пострадавший получил обслуживание и необходимые предметы за счет предпринимателя.

Условия труда на фабриках агломерата и железорудных окатышей

Условия труда на фабриках агломерата и железорудных окатышей. Одним из основных неблагоприятных факторов производственной среды при получении агломерата и окатышей является, пыль. Пылевыделения происходят практически по всему технологическому циклу.

В дробильно-смесительном отделении высокая запыленность воздуха связана с открытой транспортировкой сыпучих материалов и наличием многочисленных мест перепадов пылеобразующих материалов с одного оборудования на другое (с транспортеров к бункерам, дробилкам, грохотам, мельницам и обратно на транспортер), а также работой этого оборудования. Большая запыленность наблюдается у хвостовой части машины в момент сброса агломерата с транспортера, его погрузки в вагоны. Концентрация пыли может достигать величин порядка десятков и сотен миллиграммов на 1 м3. В помещениях под агломерационными машинами воздух загрязняется пылью, ссыпающихся с паллет остатков агломерата во время холостого движения транспортера от хвостовой части машины к головной.

Особенно высокая запыленность воздуха наблюдается при использовании неувлажненной колошниковой пыли, поступающей непосредственно из пылеуловителей. Повышенному пылеобразованию способствуют процессы обработки, как правило, пересушенных, легко пылящих материалов и постоянные значительные токи воздуха, связанные с резкими температурными перепадами.

По химическому составу пыль этих производств соответствует в основпом составу сырьевых материалов. Она состоит из железа и его оксидов (свыше 50%), кварца (до 15 - 20%), угля, извести и ряда примесей.

Запыленность воздуха на производственных участках отдельных фабрик агломерата и окатышей колеблется в широком диапазоне в зависимости от особенностей технологии, применяемого оборудования, объемно-планировочных решений.

Благодаря планомерному внедрению мер борьбы с пылью на предприятиях черной металлургии запыленность на рабочих местах неуклопно снижается, что благоприятно сказалось на уровне и характере пылевой патологии среди рабочих производств агломерата и окатышей. Пылевая патология чаще всего встречается среди операторов дробления и транспортировки измельченных материалов, на втором месте стоят рабочие ремонтной службы и лишь на третьем - агломератчики.

Рабочие на фабриках агломерата и окатышей в процессе трудовой деятельности могут подвергаться и таким неблагоприятным воздействиям, как нагревающий микроклимат, загазованность воздушной среды и др. Так, агломератчики в летний период работают в условиях температуры воздуха на 6 - 8 °С выше наружной при напряжении лучистого тепла 98 - 154 Вт/м2 и кратковременно им приходится выполнять операции при температуре воздуха свыше 50 °С. В условиях нагревающего микроклимата работают машинисты мостовых кранов (температура воздуха на рабочих местах достигает 37,0 - 49,5 °С при ограниченной скорости его движения), машинисты эксгаустеров и др. В зимнее время года на рабочих местах температура нередко понижается до уровней ниже допустимых.

Тушение агломерата водой в хвостовой части агломерационной машины сопровождается выделением в воздух большого количества водяного пара.

Источниками загрязнения воздуха рабочей зоны оксидом углерода являются зажигательный горн агломашины, готовый агломерат при сбросе его с машины, а также горячая колошниковая пыль в случаях ее охлаждения в зданиях аглофабрик.

Производство агломерата

У хвостовой части машины агломерат ломается, дробится и поступает на так называемые грохота для сортировки по крупности. После грохочения агломерат в кусках заданного размера грузится в вагоны или на транспортеры для доставки его к бункерам доменных печей.

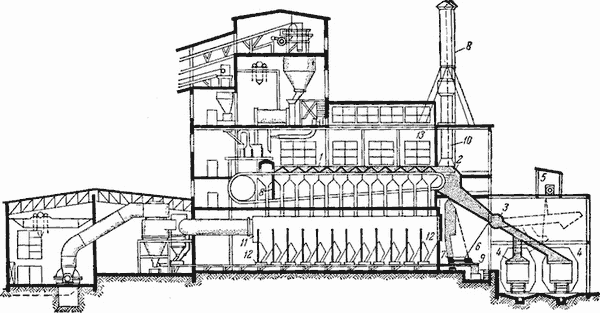

Рис. 107. Разрез по агломерационному корпусу с укрытием спекательной ленты.

1 — укрытие над спекательной лентой; 2 — укрытие хвостовой части ленты; 3 — желоб выдачи агломерата; 4 — зонты-укрытия над вагонами; 5 — пост управления желобами выдачи; 6 — бункер для тушения возврата; 7 — окожушивание бункера возврата; 8 — вытяжная труба от бункера возврата; 9 — укрытие перепада с тарельчатого питателя на транспортер; 10 — заглушаемая вытяжная труба от укрытия хвостовой части ленты; 11 — коллектор-газоход; 12 — аспирационные укрытия мест выдачи пыли из пылевых мешков; 13 — стена, отделяющая хвостовую часть от отделение спекания.

Санитарные условия труда. Неблагоприятными факторами в производстве агломерата являются пыль, окись углерода, сернистый газ, водяные пары, интенсивное инфракрасное излучение и конвенционное тепло.

Пыль содержит связанную и свободную двуокись кремния, окись железа, известь, кокс, 80—85% пылевых частиц имеют размер меньше 2 мк. Концентрация пыли в воздухе различных отделений может колебаться в пределах 20—180 мг/м 3 .

Основными источниками выделения пыли в смесительном отделении являются транспортеры шихтовых материалов и особенно места перепадов их с одних транспортеров на другие, а также на дозирующие устройства, в бункера и питатели, а в отделении спекания — хвостовая часть машины, транспортер цикла возврата и место сброса агломерата в вагоны. Воздух может также загрязняться пылью, осевшей на территории агломерационной фабрики, крышах зданий, оборудовании, полах и стенах рабочих помещений.

Окись углерода и сернистый газ образуются в зажигательном горне и при горении коксика, в процессе спекания шихты. Концентрация окиси углерода в атмосфере различных помещений агломерационных фабрик может колебаться в значительных пределах.

Неблагоприятные метеорологические условия (высокая температура воздуха и инфракрасное излучение) отмечаются у горнов хвостовой части ленты, у бортов спекательной машины и в помещении холостого хода лент. Источниками тепла здесь являются нагретые до 150—200° поверхности трубопроводов дымовых газов и аглолента. В зимний период года температура воздуха в помещении спекания у наружных стен часто —5°, а вдали от них 20—25°. В помещениях смесительных отделений температура воздуха еще ниже. Высокая, почти 100% относительная влажность воздуха может иметь место в зоне транспортера сильно увлажненного возврата, где температура воздуха достигает 33,5—40°. В зоне хвостовой части спекательной машины влажность колеблется в пределах 43—45% при температуре воздуха 42—45°. Причина высокой влажности — тушение агломерата водой; в зоне сброса в вагоны увлажненного горячего агломерата в холодный период года образуется туман.

Условия труда на агломерационных фабриках отражаются на показателях заболеваемости с временной утратой трудоспособности среди работающих. Наблюдается повышенный уровень заболеваний гриппом и острым катаром верхних дыхательных путей, ангиной, болезней периферической нервной системы, острых желудочно-кишечных заболеваний и гнойничковых поражений кожи.

Основные оздоровительные мероприятия. Одним из наиболее радикальных мероприятий по оздоровлению условий труда на агломерационных фабриках является полное укрытие спекательной машины.

Укрытие спекательной машины позволяет: а) организовать подачу воздуха снаружи на ленту непосредственно под укрытие, что исключает поступление больших масс нагретого воздуха, загрязненного пылью и газами, в помещения спекания из смежных помещений; б) осуществить эффективную аэрацию помещений; в) ликвидировать поступление тепла излучением и конвекцией от зажигательного горна, спекаемого агломерата и нагретых поверхностей; г) устранить выделение пыли и газов от зажигательного горна и хвостовой части машины. Наряду с укрытием спекательной машины должны применяться закрытый желоб выдачи агломерата и вытяжные зонты — укрытия загружаемых агломератом вагонов или транспортеров. Этим предотвращается выделение пыли и газов в рабочие помещения и в атмосферу из хвостовой части спекательной ленты и в зоне сброса агломерата в вагоны.

Снижение влажности и предотвращение образования тумана в помещении бункеров и питателей возврата может быть достигнуто естественным удалением водяных паров при помощи высоких вытяжных труб с большим рабочим сечением или механической вытяжной вентиляцией из-под укрытий.

Для предотвращения тепловыделений трубопроводами (стояков) в помещении холостого хода спекательной ленты их следует либо теплоизолировать, либо применить отражательные или теплоотводящие экраны в виде закрытых коробок, в которых протекает вода, поглощающая падающее на нее лучистое тепло.

Для охлаждения приточного аэрационного воздуха следует предусмотреть устройство высокодисперсного водораспыления в приточных проемах. Для снятия тепла рациональны переносные установки тонкодисперсного распыления воды, направленной на одежду, на открытые участки кожи работающих— отдельно или в сочетании с воздушным душированием.

Условия труда на металлургическом предприятии

Процесс выплавки чугуна относится к такой отрасли тяжелой промышленности, как черная металлургия. К этой же отрасли относиться и последующая выплавка стали из чугуна.

Сначала добытая руда поставляется на металлургический завод. Здесь происходит ее освобождение от бесполезной в производстве части породы, которая называется пустой. После этого, на специальной агломерационной фабрике происходит дробление освобожденной от пустой породы руды.

После дробления руду размалывают и высыпают на специальную ленту ровным слоем. Делается это вместе с коксом, а сама лента постоянно движется. Под действием специальных горелок кокс воспламеняется, обжигая руду. После этого процесса руда превращается в агломерат (спекшаяся руда).

Данный агломерат ломается в самом конце движущейся ленты и попадает оттуда в бункерную чашу - специальное приемное устройство, где он тушится и охлаждается. Само тушение осуществляется при помощи воды или воздуха.

После того как руда попадет в доменный цех, ее нужно поместить в специальную доменную печь. Эта процедуру проводят скиповым подъемником. Кроме агломерата в печь загружают также и другие компоненты. Речь идет о коксе, доломите и других элементах шихты. Кокс играет большую роль в ходе плавки. Собственно, восстановительная плавка руды производится именно за счет кокса и кислорода, которые подаются в печь.

Вследствие процесса плавки, в печи образуется чугун и шлак. Шлак легче чугуна, поэтому он всплывает в печи над чугуном. Сам чугун стекает в нижнюю часть доменной печи. С помощью летков шлак с некоторой периодичностью выпускается из печи. В конечном итоге, как чугун, так и шлак стекают в специальные ковши по канавам. Ковши размещены на железнодорожных тележках. С их помощью жидкий чугун транспортируется в следующий цех, в котором происходит выплавка стали. Но чугун может быть транспортирован и на разливочную машину. В последнем случае из жидкого чугуна производят чугунные слитки, заливая его в специальные изложницы.

Выплавка стали из чугуна - более сложный процесс, чем создание чугунных слитков. Для подобного производства используются мартеновские, конверторные или электросталеплавильные цеха. Чтобы сделать из чугуна сталь, нужно выжечь из него углерод и несколько других элементов (серу, фосфор). Вследствие процесса выжигания, металл становится не таким хрупким как ранее, но более упругим. Сорт стали зависит от того, какой элемент добавляли к ней в процессе плавки. Это может быть хром, марганец и др. После того как процесс плавки будет завершен, сталь заливается в изложницы, откуда она выходит в виде слитков весом до десяти - пятнадцати тонн. Но на этом процесс производства стали еще не заканчивается.

Стальные слитки поставляются в обжимные станы. Благодаря обжиму изменяется внутренняя структура металла. Кроме того, слитки, после обжима, получают специфическую форму. Так слитки стали превращаются в стальные заготовки. Металл определенного профиля и размера изготовляется в прокатных станах.

Черная металлургия: вредные условия работы

Когда на улице тепло, в цехах наблюдается существенный перегрев воздуха. Данное обстоятельство является не только следствием работы мощного оборудования для нагрева и присутствия на производстве нагретого и расплавленного металла. Большое влияние на температуру воздуха оказывается шлаками и агломератами. Они выделяют конвекционное тепло и лучистую энергию. Кроме того, эти материалы иногда являются источниками ультрафиолетовых излучений. Повышает температуру в цехе и инфракрасное излучение. Оно не только непосредственно влияет на рабочих, но и является причиной нагрева других объектов в цехе. Они, в свою очередь, тоже превращаются в источники выделения тепла.

Когда на улице холодно, температура в цехе может значительно понизиться. В помещениях образуется интенсивный естественный воздухообмен, что объясняется сильным тепловым напором внутри цехов. Поэтому, если в цехах есть открытые проемы, они могут чрезмерно охлаждаться. Кроме колебаний температуры, рабочие могут также ощущать на себе воздействие инфракрасной радиации.

Большая часть технологических процессов, которые относятся к работе современных заводов черной металлургии, являются механизированными. Но, вместе с тем, до сих пор существуют работы, которые может выполнять только человек. Неблагоприятные для человеческого организма метеорологические условия, вместе с повышенными физическими нагрузками, неблагоприятно влияют на человеческий организм. Сердечнососудистая, дыхательная и терморегулирующая системы человеческого организма поддаются повышенному напряжению на производстве, поэтому к ним выдвигаются повышенные требования.

В период года, когда температура воздуха понижается, сквозняки при взаимодействии с интенсивным облучением и неравномерным нагревом помещений, могут вызывать переохлаждение у рабочих.

В теплые дни рабочие переживают значительную потерю влаги на протяжении смены. К ее концу вес организма работника может существенно снизится. Вместе с потерей влаги, организм усиленно расходует соли, белки, витамины. Кроме того, у работников может проявиться раздражение кожи, являющееся следствием образования солей на одежде.

Наличие нагревательного оборудования, в том числе того, которое работает под давлением, и разветвленной сети газовых коммуникаций и газовых установок приводят к выделению газов в рабочих помещениях. Но большие габариты современных рабочих помещений в цехах и хорошая система их проветривания приводят к тому, что количество окиси углерода в них не превышает нормы. Однако данное утверждение не относится к доменным цехам. Здесь в случае повышения давления внутри печи, газ может просочиться в рабочее помещение через неплотности. В связи с этим, в отдельных частях подобных цехов концентрация окиси углерода может временно подняться. Что касается остальных цехов, то в них подобное может произойти в том месте, где скапливаются газовые коммуникации. Но, обычно, рабочих мест в таких точках нет.

Окись углерода - это не единственный вредный компонент, который может выделяться в рабочих помещениях. На отдельных участках цехов может выделяться также и сернистый газ. Данное утверждение касается аглофабрик, доменных цехов, и миксерных отделений цехов, в которых производится выплавка стали. Кроме того, устройства, использующиеся для нагрева материалов, которые работают на мазутах, содержащих серу, тоже могут быть источниками выделения этого вредного вещества.

На специальных производствах могут также выделяться окислы легирующих добавок и углеводород. Все вышеописанное может привести к появлению у рабочих отравлений и профессиональных заболеваний. Но нововведения в современном производстве привели к тому, что риск возникновения подобных заболеваний фактически сведен к минимуму.

В цеху и на участке по подготовке шихты присутствует пыль. В ней может содержаться свободная и аморфная двуокись кремния, в количестве до двадцати процентов, окись железа в количестве более пятидесяти процентов от общей массы пыли и другие элементы. В размольно-смесительных отделениях, подбункерных помещениях доменных цехов и в шихтовых цехах концентрация пыли может быть повышенной и превышать допустимые значения.

Пыль может образоваться в то время, когда чугун будет выпускаться из доменной печи и заливаться в изложницы. Во время этих процессов происходит выделение углерода, который в последствие является причиной возникновения графитной пыли. Пыль и дым выделяются во время продувания конвертеров, плавки металлолома, газовой резки, зачистки металла.

В процессе обжима горячего материала тоже происходит выделение вредных элементов. Речь идет об окалинах. Они имеют в своем составе окислы железа. Часть этих материалов имеет свойство рассеиваться в помещении. В процессе работы на наждаках, рабочие тоже производят большое количество пыли. Это так называемая наждачная пыль и пыль металлическая.

Вследствие производимых в цехах ремонтных работ тоже может выделяться пыль. Особенно когда производится ломка и кладка огнеупоров. Выделяемые в процессе произведения этой процедуры компоненты являются очень опасными для человеческого организма. Образующаяся вследствие ремонтных работ пыль на семьдесят процентов состоит из кремния и его соединений.

Стоит также отметить, что работникам черной металлургии приходится проводить много времени в шумных помещениях. На отдельных участках производства уровень шума может превышать показатель в сто децибел. Особенностью шума, производимого в цеха, является его высокая частотность. В связи с этим, подобный шум оказывает негативное воздействие на человеческий организм.

Кроме того, работники черной металлургии могут получить ожоги и другие виды травм. Черная металлургия это производство, на котором работникам приходится манипулировать тяжелыми орудиями труда и иметь дело с расплавленным или раскаленным материалом. Поэтому работники черной металлургии рискуют получить травматизм в гораздо большей мере, чем работники других отраслей тяжелой промышленности.

кино. Агломерационное производство является первым этапом металлургического цикла

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Раздел 3 Техника безопасности при процессе агломерации

Безопасность производственного процесса обеспечивается комплексом проектных и организационных решений, заключающихся в выборе технологических процессов, рабочих операций и порядка обслуживания оборудования, производственных помещений и наружных производственных площадей, с целью максимально обезопасить трудовую деятельность работников предприятия.

Каждый работник перед началом трудовой деятельности на предприятии должен пройти инструктаж по технике безопасности;

Необходимо устранить непосредственный контакт работника с вредными веществами;

Должна быть своевременной замена технологических процессов и операций, связанных с использованием вредных веществ, на более безопасные;

Обязательно применение средств комплексной защиты работающих;

Применение системы контроля и управления технологическим процессом, обеспечивающей защиту и аварийное отключение работающего оборудования;

Оснащение процессов устройствами, обеспечивающими своевременное информирование о возникновении нештатной ситуации;

Своевременное удаление и переработка отходов производства;

Применение рациональных режимов труда и отдыха.

Так, например, во время сброса агломерата на желоба он орошается водой, причем образуется большое количество пара и выделяется значительное количество окиси углерода и пыли. При выдаче агломерата в вагоны с наветренной стороны здания в отношении направления господствующих ветров загрязненный пылью и окисью углерода и насыщенный паром наружный воздух заносится ветром в здание фабрик, что ухудшает и без того неблагоприятные условия труда в помещении спекательных лент, под лентами и особенно в помещении бункеров и питателей возврата. Возврат представляет собой не только нагретый до 200—250°, но и крайне пылящий материал. Перед использованием в качестве составной части шихты возврат обильно орошается водой, что резко уменьшает его пыление при последующем открытом транспорте и значительно (в 2—3 раза) снижает его температуру, но одновременно сопровождается большим парообразованием.

Вследствие этого в помещениях, где расположены бункера и питатели возврата, а также в смежных с ними помещениях цикла возврата отмечается сильное туманообразование вплоть до потери видимости. Положение усугубляется заносом пара снаружи в результате тушения агломерата в вагонах.

Источником громадного парообразования на агломерационных фабриках является также колошниковая пыль в тех случаях, когда она поступает для спекания в неохлажденном состоянии с температурой 240—300° непосредственно из пылеуловителей. Более или менее постоянными местами пребывания рабочих в главном здании фабрики являются помещения спекательных лент, помещение хвостовой части машины и помещения под агломерационными лентами, где движется в обратном направлении к горну освободившаяся от агломерата лента.

В помещении под агломерационными лентами проходят трубопроводы, или стояки, отсасывающие из-под лент нагретый и загрязненный воздух. Температура на поверхности этих стояков, если они не имеют тепловой изоляции, достигает 100—120°. В таком случае стояки отдают в помещение под агломерационными лентами очень большое количество тепла в дополнение к теплу от нагретых поверхностей самих лент. Температура воздуха в помещении .под агломерационными лентами находится в пределах между 30 и 45° при относительной влажности 30—40%. Кроме того, в этом помещении наблюдается запыленность воздуха, особенно в месте, расположенном вблизи хвостовой части машины, где с лент ссыпаются кусочки пригоревшего к ним агломерата. Запыленность воздуха достигает 75—80 мг/м3.

Неблагоприятным участком является также помещение хвостовой части машины, хотя последняя обычно укрывается кожухом, переходящим в трубу большого сечения (диаметром до 1 м), который предназначен для удаления нагретого загрязненного газами и запыленного воздуха наружу. При недостаточном объеме кожуха и сечения трубы, а также при ее несоответствующей высоте через рабочие отверстия кожуха нередко происходит выбивание значительных количеств нагретого загрязненного газами и запыленного воздуха.

Труд рабочих, обслуживающих хвостовую часть машины, требует периодически значительного физического напряжения ввиду необходимости сбивать пригорающие к паллетам куски агломерата, не опадающие самостоятельно при повороте ленты. Помещения, в которых расположены агломерационные ленты, несмотря на огромное количество просасываемого через спекательные ленты воздуха и большой, почти стократный, воздухообмен в них, в летнее время сильно нагреваются и загрязняются окисью углерода, а со стороны хвостовой части машины, кроме того, и пылью.

Источником выделения окиси углерода является в основном горн спекатсльной машины, зажигаемый доменным газом или смесью последнего с коксовым. Кроме того, воздух помещения спекательных машин загрязняется окисью углерода вследствие поступления ее из помещения под агломерационными лентами через решетки в полу. Особенно неблагоприятные условия создаются в середине помещения при наличии нескольких параллельно расположенных агломерационных лент (4—6 лент), так как в »этих условиях свежий воздух, проходя над лентами крайних машин, загрязняется газами и нагревается, поэтому в середине помещения он уже не может в достаточной мере ассимилировать тепло и снизить концентрации газов. Температура воздуха в помещениях агломерационных лент в летнее время колеблется в пределах 25—40°, содержание окиси углерода у зажигательного горна — в пределах 0,02—0,06 мг/л и в середине помещения между машинами — в пределах 0,016—0,04 мг/л. Запыленность воздуха вблизи хвостовой части машины составляет 11—68 мг/м3, а у зажигательного горна — 20,7—41,4 мг/м3.

3.1. Контролируемые параметры агломерационного процесса

Для обеспечения максимальной производительности агломашин служат системы автоматического контроля и управления процессом спекания, выполняющие операции подготовки шихты (увлажнения и окомкования), загрузки её на агломерационную машину, контроля теплового режима и оптимизации процесса спекания. Определенное значение имеют также локальные схемы контроля и управления уровнем материалов в потоках и емкостях, а также системы управления отдельными механизмами агломерационной фабрики - дробилками, эксгаустерами, обжиговыми установками и др.

Точность дозирования компонентов шихты влияет на качество готового агломерата и ход спекания на аглоленте. Постоянство химического состава шихты достигается дозировкой шихтовых материалов системой бункеров с питателями. Дозирование осуществляется по массе материалов с учетом их химического состава. Соотношение компонентов шихты регулируют путем автоматического поддержания расхода отдельных составляющих с корректировкой по данным химических анализов и анализов влажности материалов. Качество регулирования при этом зависит от частоты отбора проб и анализа.

Для обеспечения качественной загрузки шихты спекательные тележки агломашины оборудуют промежуточным (загрузочным) бункером, который, как промежуточная емкость, сглаживает колебания разности между приходом шихты из барабана-окомкователя и расходом ее на аглоленту. Чтобы не нарушалась газопроницаемость окомкованной шихты, уровень ее в промежуточном бункере необходимо поддерживать как можно точнее.

Автоматизация управления процессами в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, автоматическом регулировании уровня шихты в промежуточном бункере над агломашиной, контроле и автоматическом управлении процессом зажигания шихты и регулировании законченности процесса спекания в конце активного участка аглоленты. Отдельный узел управления составляют механизмы охлаждения и дозирования возврата.

С целью оперативного управления агломерационным процессом на аглофабрике осуществляют контроль следующих технологических параметров:

- скорость движения аглоленты;

- объемные расходы природного газа и воздуха на зажигание;

- температуры зажигания слоя шихты, отходящих газов в последних вакуум-камерах, коллекторах агломашины, перед эксгаустерами, шихты перед барабанами-окомкователями;

- разрежения в вакуум-камерах, коллекторе агломашины перед эксгаустерами;

- толщина слоя агломерата на аглоленте.

Скорость движения аглоленты необходимо контролировать, т.к. равномерное распределение шихты по ширине аглоленты является одним из необходимых условий для нормального протекания процесса спекания. Если скорость аглоленты увеличится, то температура шихты может быть выше нормы, что ухудшает качество спекаемой шихты.

Контроль объемов расхода природного газа и воздуха на зажигание важен, т.к. необходимо равномерное зажигание шихты по аглоленте. Высокая температура факела, избыток тепла для зажигания вызывает плавление поверхности слоя и ухудшение его газопроницаемости. При низкой температуре зажигания получается плохо спеченная с малой прочностью верхняя часть "пирога".

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты.

АСУ ТП отделения спекания агломерата является подсистемой АСУ ТП агломерационного производства. В целом АСУ ТП должна обеспечивать за счет стабилизации и оптимизации технологического процесса:

- повышение производительности агломашин;

- повышение выхода годного агломерата;

- снижение доли возврата в шихте;

- повышение качества агломерационной шихты;

- уменьшение числа аварийных режимов работы;

- улучшение условий труда обслуживающего персонала;

- облегчение управления объектом.

Заключение

Производство агломерата - один из важнейших этапов металлургического производства. Контроль качества должен осуществляться на каждой стадии агломерационного процесса, от подготовки шихты до выдачи готового продукта. Также должно уделяться внимание вопросам об охране окружающей среды и безопасности жизнедеятельности работников предприятия.

За период практики изучены: технологическая схема получения агломерата, устройство и принцип работы основного оборудования, нормы технологического режима, автоматизация технологического процесса. Изучил методы утилизации и переработки отходов производства, выбросов в атмосферу.

Рассмотрены вопросы охраны труда и техники безопасности на производстве, а также основные задачи по охране окружающей среды.

Библиографический список

1 Гриненко В. И. Хром Казахстана / В. И. Гриненко, О. И. Поляков, М. И. Гасик. - М. : Металлургия, 2015. - 305 с.

2 Каблуковский А. Ф. Производство стали и ферросплавов в электропечах / А. Ф. Каблуковский. - М. : Металлургия, 2018. - 315 с.

3 Половодский Д. Я. Электрометаллургия стали и ферросплавов / Д. Я. Половодский. - М. : Металлургия, 2016. - 284 с.

4 Рысс М. А. Производство ферросплавов / М. А. Рысс. - М. : Металлургия, 2017. - 265 с.

5 Строганов А. И. Производство стали и ферросплавов / А. И. Строганов, М. А. Рысс. - М. : Металлургия, 2018. - 293 с

6. Алексеев А.И. Социально-экономическая география России. М. 1995

7.Г. В. Савицкая «Анализ хозяйственной деятельности предприятия». — Минск: ООО «Новое издание», 2011 г.

8.Шеремет А.Д., Сайфулин Р. С. Финансы предприятий. — М.: ИНФРА — М, 2016 г.

9.А.А. Вагин «Доменное производство» — Москва: «Металлургиздат», 2015 г.

Размещено на Allbe Алексеев А.И. Социально-экономическая география России. М. 1995

2. Алексеев А.И., Николина В.В. Население и хозяйство России. М.1995

3. География: энциклопедия. М.1994

4. Города России: энциклопедия. М.1994

5. Демографическое положение России «Свободная мысль» №2-3 , 1993

6. Зайончковская Ж.А. Демографическая ситуация и расселение. М. 1991

7. Экономическая и социальная география России. Под редакцией профессора А.Т, Хрущева. М.1997

8. Лаппо Г.М. География городов. М. 1997

9. Озерова Г.Н., Покшишевский В.В. География мирового процесса урбанизации. М.1981

10. Перцик Е.П. География городов (геоурбанистика). М.1985

11. Перцик Е.П. Среда человека: предвидимое будущее. М.1990

12. Страны и народы. М.1983

13. Страны мира. Краткий политико-экономический справочник. М.1996

14. Ковалев С.А., Ковальская Н.Я., География населения СССР. М. 1980

15. Прохоров Б.Б., Мартынов А.С. Артюхов В.В. Виноградов В.Г. Плотность населения и расселения мира М. 1999 (C)

Читайте также: