Оздоровление труда на производстве электродов, флюсов. Гигиена труда при газовое автогенной сварке

Добавил пользователь Дмитрий К. Обновлено: 02.02.2026

Описание профессии газосварщик. Оснащение рабочего места. Вредные и опасные производственные факторы. Средства индивидуальной защиты при сварочных работах. Ознакомление с защитными мероприятиями в сварочном производстве; профилактика профзаболеваний.

| Рубрика | Безопасность жизнедеятельности и охрана труда |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 21.11.2018 |

| Размер файла | 34,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

Кафедра “Безопасность жизнедеятельности”

на тему: “Условия труда газосварщика “

- 1. Описание профессии газосварщик

- 2. Условия труда газосварщика

- 2.1 Рабочее место

- 2.2 Вредные и опасные производственные факторы

- 2.3 Средства индивидуальной защиты

3. Способы улучшений условий труда газосварщика

1. Описание профессии газосварщик

Газосварщики - это люди, занимающиеся сваркой различных деталей, механизмов, узлов, сложных конструкций, трубопроводов и целого ряда иных предметов. В процессе своей работы газосварщики используют газовую сварку.

При более детальном изучении можно отметить тот факт, что в качестве основной трудовой деятельности газосварщика выступает осуществление качественной газовой сварки различных деталей из цветных металлов и сплавов, из конструкционных сталей во всех положениях сварного шва, исключением является лишь потолочный. Также газосварщики занимаются такими вещами, как устранение трещин в деталях и раковин при помощи наплавки. Сама работа с газовой сваркой является той сферой деятельности, которая относится к разряду достаточно опасных работ. Поэтому весь трудовой процесс газосварщика должен проходить под строгим контролем. Это поможет благополучно избежать причинения возможного вреда здоровью. Газосварщик должен максимально сконцентрироваться на своей работе и не отвлекаться. В процессе газовой сварки очень важно придерживаться инструкции и приписанных правил техники безопасности.

Сегодня именно газосварщики находятся на переднем крае производства. Они несут огромную ответственность за правильное проведение работ. Неправильное выполнение сварочных работ влечет за собой различные неприятности и просто сведет на нет технологические преимущества. В итоге конечный продукт будет непригоден для дальнейшей эксплуатации. К числу основных преимуществ газовой сварки следует отнести такие: она не зависит от электрических источников питания и сварочные работы могут производиться в любых положениях (вертикальном, нижнем и потолочном).

2. Условия труда газосварщика

2.1 Рабочее место

Рабочим местом называется та часть рабочего пространства, где располагается производственное оборудование, с которым взаимодействует человек в рабочей среде.

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, стол сварщика, манипулятор, вытяжку в хорошо проветриваемом помещении площадью не менее 3 м2. Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз.

Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ - не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом - не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки -- не менее 3 м. При расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу - не менее 1,5 м.

На каждое стационарное рабочее место при плазменной и газоплазменной обработке металлов должно отводиться > 4м2, а при работе в кабине >3м2.

Зоны с опасными производственными факторами должны быть ограждены, знаки безопасности выдержаны по ГОСТ 12.4.026-76.

В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2x2 м2.

Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент) несгораемые и нескользкие, обладать малой теплопроводностью.

Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон). Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки.

Комбинированное освещение следует предусматривать при работах высокой и наивысшей точности (I-III разр.) в частности при сварке и пайке материалов толщиной 0,06…0,5 мм, при дефектоскопии сварочных швов и других подобных работах.

Для освещения цехов надо использовать, как правили, газоразрядные источники света: лампы ДРЛ, ДРИ; для освещения высоких цехов (до 4 м) большой площади -люминесцентные лампы. Допускается применение ламп накаливания.

Освещенность кабины должна быть не менее 80--100 л к.

В производственных помещениях сварочных и сборочно-сварочных цехов параметры микроклимата следует принимать по ГОСТ 12.1.005-88 ( помещения с незначительными избытками явной теплоты, работы средней тяжести категорий IIа иIIб).

В холодный период года допускаемые параметры микроклимата для работ IIа иIIб соответственно равны: температура воздуха 17…23 и 15…210С, относительная влажность< 75%, скорость движения воздуха < 0,3 и 0,4 м/с.

Кабину оборудуют местной вентиляцией с воздухообменом 40 м3/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика.

При сварке в замкнутых объемах вытяжка воздуха осуществляется к всасывающему воздуховоду цеховой вытяжной системы. Возможна подача воздуха под маску сварщика, равная 110…140л/ мин.

В организации сварочных работ важное значение имеет правильное размещение оборудования. Многопостовые агрегаты и установки, состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении или на площади общего производственного помещения, огражденной постоянными перегородками высотой не менее 1,7 м. Сварочные преобразователи при работе создают шум, оказывающий вредное действие на нервную систему человека, вызывая понижение внимания и снижение работоспособности. По этой причине все сварочные преобразователи надо изолировать в помещение цеха или вынести их за пределы производственного помещения, огородив со всех сторон и укрыв от атмосферных осадков.

В любом случае у сварщика должны быть в наличии: сварочный трансформатор, сварочные провода, держатель электрода, защитный щиток для лица, плотная (брезентовая) защитная одежда, оградительные щиты, средства пожаротушения, необходимые инструменты, асбестовый лист для настилки в месте сварки.

2. 2 Вредные и опасные производственные факторыУсловия труда при газосварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов в числе которых:

* повышенная температура поверхностей оборудования, материалов;

* повышенная температура воздуха рабочей зоны;

* сварочные аэрозоли, содержащие менее 20% марганца в сочетании с газовыми компонентами (озон);

* повышенная яркость света;

* повышенный уровень ультрафиолетовой радиации;

* искры, брызги и выбросы расплавленного металла;

* передвигающиеся изделия, заготовки, материалы;

* системы под давлением;

Наиболее характерным вредным фактором практически для всех способов дуговой сварки является образование и поступление в воздух рабочей зоны сварочных аэрозолей, содержащих токсические вещества.

В процессе работ, связанных с газосваркой, образуется высокодисперсный аэрозоль, включающий пыль железа и других металлов, а также газы, обладающие токсичными и раздражающими свойствами, и диоксид кремния. Состав и количество образующейся высокодисперсной пыли зависит от вида сварки, состава используемых сварочных материалов и свариваемых металлов, режима сварочного процесса. Кроме пыли железа, а при ряде работ и свободного диоксида кремния, сварочный аэрозоль может содержать токсичные вещества - оксиды марганца, оксиды хрома, соединения никеля, меди, цинка, ванадия и других металлов, а также оксиды азота, оксид углерода, озон, фторид водорода.

При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов.

Интенсивность инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны определяется температурой изделий, их габаритами и конструкцией, а также температурой и размерами сварочной ванны. При отсутствии средств индивидуальной защиты воздействие теплового излучения с интенсивностью, превышающей допустимый уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с нагретым металлом вызывает ожоги.

Шум на рабочих местах при дуговой сварке является фактором умеренной интенсивности. Источники шума - сварочная дуга и источники питания. Уровень шума от сварочной дуги определяется стабильностью ее горения.

Поэтому при сварке покрытыми электродами и другими сварочными материалами, в составе которых присутствуют элементы - стабилизаторы дуги, уровень шума не превышает допустимого уровня звукового давления. При сварке в углекислом газе, особенно проволокой сплошного сечения, которая не отличается высокой стабильностью горения дуги, уровни звукового давления в зависимости от режима сварки могут быть больше допустимых значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

2.3 Средства индивидуальной защиты

В комплект одежды входят куртка, брюки и рукавицы. Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как ее легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога.

Рукавицы могут быть брезентовыми или спилковыми.

Шлемы (маски) применяют для защиты лица сварщика от вредного действия лучей сварочной дуги и брызг расплавленного металла. Их изготовляют по ГОСТ 1361 из фибры черного матового цвета или специально обработанной фанеры. Щитки и шлемы должны иметь массу не более 0,6 кг. В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером 120x60мм.

Для защиты рабочих от излучения дуги в постоянных местах сварки устанавливают для каждого сварщика отдельную кабину размером 2X2,5 м. Стенки кабины могут быть сделаны из тонкого железа, фанеры, брезента. Фанера и брезент должны быть пропитаны огнестойким составом, например раствором алюмокалиевых квасцов. Каркас кабины изготовляют из трубы или из угловой стали.

Пол в кабине должен быть из огнестойкого материала (кирпич, бетон, цемент). Стенки окрашивают в светло-серый цвет красками, хорошо поглощающими ультрафиолетовые лучи (цинковые или титановые белила, желтый крон).

Освещенность кабины должна быть не менее 80--100 лк. Кабину оборудуют местной вентиляцией с воздухообменом 40 м3/ч на каждого рабочего. Вентиляционный отсос должен располагаться так, чтобы газы, выделяющиеся при сварке, проходили мимо сварщика.

Пренебрежение защитными мероприятиями в сварочном производстве, либо отсутствие информации о степени вредности отдельных выделений приводит к тяжелым последствиям по зрению, ожогам и другим серьезным расстройствам здоровья.

Для защиты тела рабочего от тепловых и других воздействий применяется специальная одежда и специальная обувь.

Защита органов дыхания в необходимых случаях осуществляется применением различных респираторов и даже, иногда, противогазов.

В последние годы передовые предприятия начали применять маски сварщика с подачей в них чистого воздуха.

При дуговой сварке и плазменной резке применяют щитки, маски сварщика, которые изготовляются по ГОСТ 1361-69. Каждый щиток или маска имеет защитный светофильтр (темное стекло) по ГОСТ 9411-75. Для предохранения от загрязнения и брызг металла светофильтр закрывают обычным прозрачным сменным стеклом.

Газосварщики и газорезчики используют защитные очки закрытого типа, но со светофильтрами, менее плотными (более светлыми).

При индивидуальной защите от шума применяют вкладыши, наушники, шлемы.

Особо следует остановиться на приточно-вытяжной вентиляции сварочных постов в цехах.

Традиционно в России применяется вытяжка из цеха и выброс в атмосферу загрязненного цехового воздуха. Но в зимний период выбрасываемый воздух уже прошел стадию отопительного подогрева и практически выбрасывается тепловая энергия. Вновь поданный в цех приточный воздух снова подвергается подогреву.

Профилактика профзаболеваний газосварщиков:

1.Совершенствование технологических процессов.

2.Регулярное использование индивидуальных средств защиты.

3.Наличие, исправность и регулярное использование коллективных средств защиты: местная приточно-вытяжная вентиляция и увлажнение перерабатываемых материалов.

4.Качественное проведение предварительных при поступлении на работу профилактических медицинских осмотров, основная цель которых - определение профессиональной пригодности к работе в контакте со сварочными аэрозолями.

5.Качественное и регулярное проведение периодических профилактических медицинских осмотров, основная цель которых - выявление начальных признаков профзаболеваний и начальных признаков общих заболеваний, препятствующих продолжению работы в контакте с пылью и сварочными аэрозолями.

6.Оздоровление лиц, имеющих контакт с пылью, в профилактории, пансионате, труппе здоровья.

7.Защита временем (исключение чрезмерно длительного стажа работы со сварочными аэрозолями и пылью и исключение сверхурочных работ). Рекомендуемый максимальный стаж для газосварщиков - 12,5 лет.

8.Наличие и регулярное использование дополнительных к обеденному оплачиваемых перерывов для посещения ингалятория.

9. Регулярное использование дополнительного питания.

При использовании всех рекомендаций по улучшению условий труда, можно минимизировать угрозу для здоровья газосварщика.

газосварщик профзаболевание производственный защита

1. Андреев, С. В. Охрана труда от А до Я: Практическое пособие/С.В. Андреев- М.: Альфа-Пресс, 2006.-263 с.

2. Виноградов, В.С. Оборудование и технология дуговой автоматической и механизированной сварки: Учебное пособие/ В.С. Виноградов. - М: Высшая школа, 1997. - 319 с,

3. Глизманенко, Д.А. Газовая сварка и резка металлов: Учебник/ Д.А Глизманенко.-М.: Высшая школа, 1989.-304с

4. Девисилов, В.А, Охрана труда: Учебник/ В.А. Девисилов. - М.: Форум-ИНФРА-М, 2009.-496 с.

5. Пешков, В.В., Коломенский А.Б. Сварочное производство: Учебное пособие/- М.: Красная Искра, 1988

6. Степанова, В.В. Справочник сварщика/ В.В. Степанова, - М: Машиностроение, 2004.

Выбор вентилятора для сварочного цеха размером 5,5х6х4м

- фактическая производительность вентиляции, /час

в сварочном цехе до 8

По показателям подходит вентилятор ВР 80-75-5, с мощностью электродвигателя 0,55 кВт

Блог санитарного врача

Будущее принадлежит медицине предупредительной. Н.И. Пирогов

Метки

Приборы

еЛайт-01 - люксметр-яркомер-пульсметр

ГлавнаяГигиена труда

Гигиена труда при сварке, наплавке, резке, напылении и пайке металлов. 1. Опасные и вредные производственные факторы.

При выполнении сварки, наплавки, резки, напылении и пайки металлов на работающих могут воздействовать вредные и опасные производственные факторы. К вредным производственным факторам относятся: повышенная запыленность и загазованность воздуха рабочей зоны; ультрафиолетовое, видимое и инфракрасное излучение сварочной дуги, а также инфракрасное излучение сварочной ванны и свариваемых изделий; электромагнитные поля; ионизирующие излучения; шум; ультразвук; статическая нагрузка.

При сварке, наплавке, резке и напылении в зону дыхания работающих могут поступать сварочные аэрозоли*, содержащие в составе твердой фазы окислы различных металлов (марганца, хрома, никеля, меди, титана, алюминия, железа, вольфрама и др.), их окислы и другие соединения, а также токсичные газы (окись углерода, озон, фтористый водород, окислы азота и др.), при пайке - аэрозоль флюсов и припоев, содержащих свинец, кадмий, цинк, олово, углеводороды, окись углерода и др. Количество и состав сварочных аэрозолей, их токсичность зависят от химического состава сварочных материалов и свариваемых металлов, вида технологического процесса. Воздействие на организм выделяющихся вредных веществ может явиться причиной острых и хронических профессиональных заболеваний и отравлений.

Интенсивность излучения сварочной дуги в оптическом диапазоне и его спектр зависят от мощности дуги, применяемых материалов, защитных и плазмообразующих газов. При отсутствии защиты возможны поражения органов зрения (электроофтальмия, катаракта и т.п.) и ожоги кожных покровов. Отрицательное воздействие на здоровье может оказать инфракрасное излучение предварительно подогретых изделий, нагревательных устройств (нарушение терморегуляции, тепловые удары).

При контактной сварке работающие могут подвергаться воздействию переменных магнитных полей, а при высокочастотной сварке - электромагнитных полей. При работе электронно-лучевых установок, проведении гамма- и рентгеновского просвечивания сварных швов, использовании торированных вольфрамовых электродов возможно воздействие на работающих ионизирующих излучений.

Источниками повышенного шума являются плазмотроны, пневмоприводы, генераторы, вакуумные насосы и т.д, а ультразвука - ультразвуковые генераторы, рабочие органы установок и т.д.

При ручных и полуавтоматических методах сварки, резки, наплавлении и пайки имеет место статическая нагрузка на руки, в результате чего могут возникнуть заболевания нервно-мышечного аппарата плечевого пояса.

К опасным производственным факторам относятся воздействие электрического тока, искры и брызги, выбросы расплавленного металла и шлака; возможность взрыва баллонов и систем; находящихся под давлением; движущиеся механизмы и изделия.

Неправильная эксплуатация электрооборудования может привести к поражению электрическим током. Применение открытого газового пламени, открытых дуг и струй плазмы, наличие искр, брызг и выбросов расплавленного металла и шлака при сварке и резке не только создают возможность ожогов, но и повышают опасность возникновения пожара. Опасность создают использование при сварке и резке горючих газов и кислорода, а также эксплуатация сосудов, работающих под давлением, не равным атмосферному.

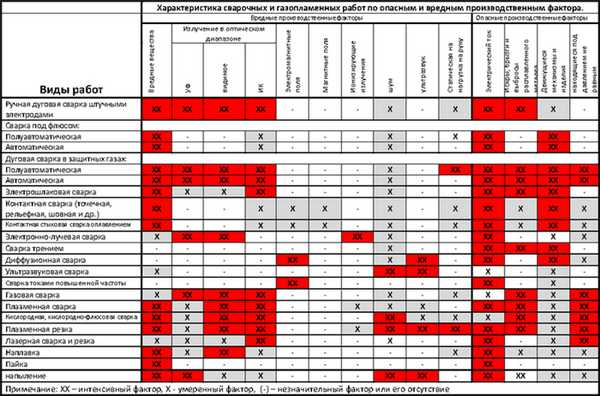

При выполнении сварочных работ на высоте и отсутствии соответствующих предохранительных средств и ограждений возможно падение работающих. Движущиеся машины, механизмы изделия при отсутствии защитных устройств могут привести к травмированию работающих. Характеристика основных процессов сварки, наплавления и пайки по вредным и опасным производственным факторам приведена в таблице:![Сварочные работы гигиеническая характеристика]()

*Сварочный аэрозоль по характеру образования относится к аэрозолям конденсации и представляет собой дисперсную систему, в которой дисперсионной фазой являются мелкие частицы твердого вещества и дисперсионной средой - газ или смесь газов.

К столетию санитарной службы!

В России запатентован вагон для санитарных противоэпидемических бригад, который будет работать во время возникновения непредвиденных эпидситуаций, сообщила глава Роспотребнадзора Анна Попова.

"Сегодня уже запатентован вагон, в котором будет также разворачиваться санитарная противоэпидемическая бригада, и сможет работать на случай любых непредвиденных ситуаций эпидемиологического характера ", - сказала Попова журналистам.

СП 2.2.3670-20 "Санитарно-эпидемиологические требования к условиям труда" №1

Начался разбор новых Санитарных правил. Пока СП 2.2.3670-20 "Санитарно-эпидемиологические требования к условиям труда". Требования сильно сократили, но те, что теперь действуют, эмоционально травмируют.

СП 2.2.3670-20 4.43. Зоны с эквивалентным уровнем звука выше гигиенических нормативов должны быть обозначены знаками безопасности.Не могу понять разницу между электрическим и электромагнитным полем, есть ли вообще разница?

В апреле пройдут весенние курсы по физическим факторам.

В апреле пройдут весенние курсы по физическим факторам. Темы обучения: световая среда, термальная среда, шум, ультразвук, инфразвук, вибрация, оценка вентиляционных систем. Отдельно будут проходить практические занятия по физическим факторам.

Что ещё будет? Будет уже как обязательная информация, связанная с расчетами результата, неопределенности, контроля качества измерений, так и новая, связанная с верификацией методик и средств измерений, внутрилабораторным контролем качества измерений. А также большое количество общелабораторной информации.

Подробнее: http://ekosf.ru/kalendarnyj-plan-i-tseny

P.s. Чуть не забыл, будет рассматриваться вопрос "правила принятия решения"

/правило принятия решения (decision rule): Правило, которое описывает, как учитывается неопределенность измерений при принятии решения о соответствии установленному требованию. ГОСТ ISO/IEC 17025-2019/

Обучение по физическим факторам сотрудников лабораторий

Информационный портал ФБУЗ ФЦГиЭ Роспотребнадзора

На сайте ФБУЗ ФЦГиЭ Роспортебнадзора

функционирует Информационный ресурс, который позволяет осуществлять быстрый поиск нормативных, методических и информационно-методических документов Роспотребнадзора, таких как санитарные правила, гигиенические нормативы, методические указания и рекомендации, а также определять их статус и актуальность. По данным документам представлена информация об изменениях в них и о публичных обсуждениях проектов новых документов.Мероприятия по предупреждению воздействия на сварщиков вредных производственных факторов

В строительной отрасли профессия сварщика одна из наиболее востребованных. В процессе своей трудовой деятельности электросварщик подвергается воздействию целого комплекса опасных и вредных производственных факторов физической и химической природы, которые могут вызывать травматические повреждения и профессиональные заболевания. В связи с чем, важным является рассмотрение вопросов профилактики и оздоровления условий труда сварщиков.

На сварщика могут воздействовать: излучение электрической дуги, сварочный аэрозоль, искры и брызги расплавленного металла, шум, электромагнитные поля, образование аэроионов и пр.

Наиболее значимыми из них являются излучение дуги и сварочный аэрозоль, т.к. они могут приводить к серьезным нарушениям здоровья с необратимыми последствиями и частичной или полной потерей трудоспособности. К примеру, при достижении стажа 15 лет часто возникают профессиональные заболевания. Если учесть, что начинают работать сварщиком в 25-30 лет, то в 40-45 лет сварщик может оказаться нетрудоспособным. Это происходит по ряду причин: из-за несовершенства сварочного оборудования, неэффективных средств индивидуальной защиты, недооценки вредного воздействия.

Однако при неукоснительном соблюдении требований по охране труда сварщиков этот риск минимизируется.

Особенности технологических процессов сварки

При газовой сварке и резке кислород или воздух и газ подаются в горелку, в которой они смешиваются перед сгоранием. Газовую горелку обычно держат в руках. Пламя расплавляет поверхности свариваемых деталей, соединяя их посредством пластического течения металла. Часто добавляется присадочный сплав, имеющий, как правило, более низкую точку плавления, чем соединяемые детали. В этом случае детали не нагреваются до температуры плавления (пайка твердым, мягким припоем). Используется и химический флюс для предотвращения окисления и улучшения соединения.

При дуговой сварке между электродом и деталями возникает дуга. Электрод подключается к источнику переменного или постоянного тока. Обрабатываемые детали сплавляются при температуре, достигающей примерно 4000 0 С. В место соединения необходимо добавлять металл, расплавляя либо электрод (процесс расходуемого электрода), либо - присадочный пруток, через который не пропускается электрический ток (процесс не расходуемого электрода). Чаще всего обычная дуговая сварка проводится вручную с помощью закрепленного в переносном электрододержателе расходуемого электрода с покрытием. Сварка проводится также в полуавтоматическом или автоматическом режимах (например, сварка сопротивлением или с непрерывной подачей электрода).

Во избежание окисления и загрязнения зона сварки должна быть экранирована от атмосферы. Существуют два приема: шлакообразующее покрытие и защита в среде инертного газа. При дуговой сварке со шлаковой защитой расходуемый электрод состоит из металлического стержня, покрытого флюсом, представляющим собой сложную смесь минеральных и других компонентов. В ходе сварки флюс расплавляется, покрывая металл, обволакивая зону сварки защитной газовой (например, диоксид углерода) средой. По завершении операции необходимо удалить шлак, часто это делается с помощью зубила.

При дуговой сварке в среде защитного газа зона плавления металла предохранена от окисления и загрязнения. Применяют следующие инертные газы: аргон, гелий, азот или диоксид углерода. Выбор газа зависит от характера свариваемых материалов. Двумя наиболее распространенными типами сварки в среде защитного газа являются дуговая сварка металлическим плавящимся электродом и вольфрамовым электродом.

Сварка сопротивлением основана на выделении теплоты при электрическом сопротивлении прохождению большого тока с низким напряжением через свариваемые детали. Теплота, образуемая в стыке между ними, доводит их до температуры сварки.

Влияние факторов производственной среды на здоровье работника

Излучение электрической дуги вызывает:

- ожоги роговой оболочки глаз (электроофтальмия);

- профессиональная катаракта (помутнение хрусталика);

- ожоги открытых участков кожи.

Сварочный аэрозоль вызывает:

Искры и брызги расплавленного металла и шлака вызывают:

Воздействие на организм излучения электрической дуги

Спектр излучения сварочной дуги включает в себя инфракрасные волны (3430 - 760 нм), видимый спектр (760 - 400 нм) и ультрафиолетовые волны (400 -180 нм). При этом доля инфракрасных лучей составляет от 30 до 70% всей энергии излучения дуги. Именно инфракрасные лучи за счет теплового эффекта способны вызвать профессиональную катаракту.

Наибольшее значение с точки зрения охраны труда имеет ультрафиолетовая часть спектра. Даже кратковременное воздействие ультрафиолетовых лучей на незащищенный глаз способно вызвать ожог роговой оболочки - электроофтальмию. Неопытные сварщики чаще других страдают этим заболеванием из-за трудности своевременно устанавливать в нужное положение щиток с пассивным светофильтром в момент возбуждения сварочной дуги. Когда глаза не защищены, ультрафиолетовые лучи, образующиеся в процессе электросварки, попадают на передний отдел глаза и вызывают воспалительные явления, которые развиваются после скрытого периода, продолжающегося 4-10 ч, поэтому нередко больные обращаются за помощью к окулисту в ночное время. Симптомами электроофтальмии являются светобоязнь, слезотечение, покраснение конъюнктивы.

Воздействуя на незащищенные участки кожи излучение электрической дуги вызывает ожоги. Ожоги от сварочной дуги могут быть гораздо сильнее и опаснее, чем от солнца. Чем выше сила тока при сварке, тем сильнее излучение сварочной дуги. Опасность возрастает при сварке ржавой, загрязненной, замасленной или окрашенной поверхности, а также при использовании загрязненного сварочного флюса.

Воздействие на организм работника сварочного аэрозоля

Сварочный аэрозоль представляет собой совокупность мельчайших частиц, образовавшихся в результате конденсации паров расплавленного металла, шлака и покрытия электродов. К наиболее вредным выделениям относятся окислы марганца, вызывающие органические заболевания нервной системы, легких, печени и крови; соединения кремния, вызывающие в результате их вдыхания силикоз; соединения хрома, способные накапливаться в организме, вызывая головные боли, заболевания пищеварительных органов, анемию; окись титана, вызывающая заболевания легких. Кроме того, на организм неблагоприятно воздействуют соединения алюминия, вольфрама, железа, ванадия, цинка, меди, никеля и других элементов.

Вредные газообразные вещества, попадая в организм через дыхательные пути и пищеварительный тракт, вызывают иногда тяжелые поражения всего организма. К наиболее вредным газам, выделяющимся при сварке и резке, относятся окислы азота, вызывающие заболевания легких и органов кровообращения; окись углерода, накапливаясь в помещении, приводит к раздражению дыхательных путей, вызывает потерю сознания, одышку, судороги и поражение нервной системы; озон образуется при сварке в инертных газах, быстро вызывает раздражение глаз, сухость во рту и боли в груди; фтористый водород действует на дыхательные пути и даже в небольших концентрациях вызывает раздражение слизистых оболочек.

Легочные заболевания - пневмокониоз, профессиональный бронхит, гиперчувствительный пневмонит, бронхиальная астма - наиболее частые профессиональные заболевания сварщиков. В группу риска возникновения этих заболеваний попадает каждый сварщик со стажем работы более 10 лет. Даже если сварщик работает в пределах допустимой концентрации, каждый год он вдыхает 13 граммов оксида железа. Сварочные газы, обладая сильным раздражающим действием, способны вызвать хронический бронхит.

Основная опасность пневмокониоза состоит в том, что на начальной стадии непосредственное обследование нередко не обнаруживает патологии и имеет симптомы неопределенного характера: одышка при физической нагрузке, боль в груди неопределенного характера, редкий сухой кашель.

Иногда у сварщиков может возникать гиперчувствительный пневмонит - относительно новое заболевание сварщиков. Его причина - цветные металлы в составе сварочного аэрозоля (Ni, Cr). Характеризуется пневмонит развитием повышенной температуры, одышкой, недомоганием, тошнотой, рвотой, ломотой во всём теле, хрипами в легких, постоянным кашлем, снижением массы тела.

При сварке в среде защитных газов торированными вольфрамовыми электродами в воздух выделяются окислы тория и продукты его распада, которые представляют радиационную опасность.

Установлено, что многие компоненты сварочного аэрозоля при длительном воздействии увеличивают риск возникновения сердечно-сосудистых и онкологических заболеваний.

Если сварочный аэрозоль содержит значительное количество марганца, а так бывает при сварке легированных и нержавеющих сталей качественными электродами, то, распространяясь с кровью по организму, этот чрезвычайно токсичный элемент вызывает тяжелое заболевание: марганцевую интоксикацию. Изменения в организме при марганцевой интоксикации необратимы и поддаются лечению только на первой стадии развития заболевания.

В начальной стадии наблюдаются сильная утомляемость, слабость, сонливость, тупые головные боли в лобно-височных областях, тянущие боли в пояснице, конечностях, понижение аппетита. В нервной системе превалируют процессы торможения. Сварщиками эти симптомы воспринимаются как общее недомогание неясной этиологии, и упускается наиболее благоприятный момент для лечения.

Во второй стадии появляются медлительность движений, расстройство походки, половая слабость, бессонница, подавленное настроение, слезливость. Сильная скованность движений, больные утрачивают способность широко шагать.

В третьей стадии ("марганцевый паркинсонизм") развиваются глубокие органические изменения в нервной системе, которые приводят к полной потере трудоспособности и затруднению всех функций организма.

Охрана труда и профилактика по предупреждению воздействия на варщиков вредных производственных факторов

Опасные и вредные производственные факторы, которые могут возникнуть при выполнении сварочных работ

Мероприятия по предупреждению воздействия на сварщиков вредных производственных факторов

Ожог кожи и глаз при сварке

Применение средств индивидуальной защиты (далее - СИЗ)

Поражение электрическим током

Использование исправного электроинструмента, удлинителей, квалификационное обслуживание и своевременная проверка. Отсутствие повышенного напряжения в электроцепи. Работа с исправным сварочным кабелем. Наличие исправного заземления сварочного аппарата.

Исключение прокладки кабелей и проводов по металлическим конструкциям. Подвешивание кабелей и проводов на установленной высоте.

Падение с высоты

Применение СИЗ (монтажный пояс) с огнестойкой страховочной фалой и средств коллективной защиты (инвентарные ограждения); в лифтовых шахтах устраивать промежуточные площадки, закрывать монтажные отверстия и ограждать проемы, применение инвентарных средств подмащивания.

Возможность непосредственного удара по голове падающим предметом или при падении самого человека

Применение каски застегнутой под подбородочный ремень.

Неблагоприятные погодные условия.

В зимний период посыпка проходов к рабочим местам и рабочих мест песком, очистка рабочих мест от снега и наледи. Прекращение производства работ при неблагоприятных метеоусловиях.

Необученный персонал, допуск к работе не по профессии

Предварительное обучение, инструктаж, стажировка, проверка знаний и допуск к самостоятельной работе.

Справочно: гигиенические требования к организации процессов механической обработки металлов, включая плавку, сварку, наплавку, пайку изделий сплавами, содержащими свинец, работу с технологическими средами и пр. отражены в Санитарных нормах, правилах и гигиенических нормативах «Гигиенические требования к организации процессов механической обработки металлов», утвержденные постановлением Минздрава РБ от 02.08.2010 № 103.

Справочно: сварочное оборудование, предназначенное для автоматической сварки под флюсом на стационарных сварочных постах, должно иметь приспособление для механизированной засыпки флюса в сварочную ванну.

Справочно: при сварке изделий полуавтоматами и сварочными тракторами очистка шва вручную металлическими щетками-скребками производится только с аспирацией образующейся пыли.

Спрвочно: стационарные посты установок автоматической сварки под флюсом должны быть оборудованы удлиненными (не менее 300 мм) местными отсосами с равномерным всасыванием воздуха.

Внимание! Включить и отключить сварочные агрегаты, а также ремонтировать их должны только электромонтеры. Запрещаются эти операции выполнять сварщиком. Исправность электросварочных агрегатов необходимо регулярно проверять и следить за тем, нет ли напряжения в корпусе.

Справочно: при необходимости производства работ на высоте (ближе 2 м от не огражденных перепадов по высоте 1,3 м и более), необходимо закрепляться предохранительным поясом с огнестойкими страховочными фалами к надежным конструкциям здания (сооружения).

Справочно: при производстве сварочных работ на высоте более 5м должны устраиваться леса (площадки) из несгораемых материалов. При отсутствии лесов электросварщики должны пользоваться предохранительными поясами и огнестойкими страховочными фалами с карабином. Рабочие должны пользоваться специальными сумками для инструмента и сбора огарков электродов.

Внимание! Запрещается производить сварочные работы на трубопроводе, в резервуарах и других сосудах, находящихся под давлением.

Средства индивидуальной защиты для сварщиков

При всех способах дуговой, электрошлаковой, контактной и газовой сварки плазменных технологиях сварщики должны использовать следующие СИЗ:

- комплексное средство для защиты лица и глаз: сварочный щиток с автоматически затемняющимся светофильтром на жидких кристаллах (АСФ), в сочетании с блоком фильтрации и подачи воздуха (для защиты органов дыхания) (таблица 3);

- противогазы шланговые; автономные противогазы; фильтрующие СИЗ органов дыхания газопылезащитные;

- специальной огнестойкой защитной одежды, устойчивой к излучению дуги;

- защитных перчаток или рукавиц.

Для защиты кожи рук работников на процессах сварки металлов под флюсом от воздействия раздражающих и сенсибилизирующих веществ должны применяться гидрофильные защитные мази и пасты.

Смена и стирка рабочей одежды должна осуществляться не реже 1 раза в неделю. Стирка рабочей одежды для работников, занятых пайкой, производится в специализированных механических прачечных отдельно от рабочей одежды работников других производственных подразделений.

Наталья Бацукова, к.м.н., доцент, заведующая кафедрой общей гигиены Белорусского государственного медицинского университета.

СУДОСТРОЕНИЕ, гигиена труда

СУДОСТРОЕНИЕ — отрасль тяжелой промышленности, производящая постройку и ремонт судов всех назначений, а также выпуск запасных частей для них.

К основным технологическим процессам современного С. относятся: сборка отдельных элементов судна и монтаж оборудования, производимые, как правило, в закрытых помещениях, и последующая достройка судна на плаву. Главные производственные цеха судостроительного завода — корпусный, котельный, механосборочный, дизельный, трубопроводный, инструментальный, деревообрабатывающий, доковый.

С. является комплексной отраслью народного хозяйства, в к-рой применяются наиболее современные технологические процессы. Электросварка — важнейший элемент сборочного цикла, проводится в сборочно-сварочных цехах и непосредственно на судне. Основные виды сварки в С.— ручная электродуговая, полуавтоматическая и автоматическая сварка (см.) под слоем флюса, сварка в среде инертных газов (в основном в среде двуокиси углерода и в меньшей степени — аргона и гелия).

На первых этапах постройки судна работы проводятся в цехах или на открытом воздухе. По мере готовности судна рабочие места внутри судна (в отсеках, цистернах, между-донных пространствах, трюме и т. д.) становятся труднодоступными, что определяет своеобразие условий труда.

Особенность производства — влияние на организм рабочих микроклимата при работе на открытом стапеле и в доке. В южных р-нах в результате действия солнечной радиации металлические поверхности судна нагреваются до 60°, что может повысить температуру воздуха в замкнутых помещениях до 49—53°. Сильные ветры и колебания относительной влажности воздуха также создают предпосылки для развития теплового дискомфорта. Трудность обеспечения эффективной вентиляции замкнутых пространств вынуждает использовать средства индивидуальной защиты органов дыхания, глаз и кожи.

При сварке воздушная среда загрязняется мелкодисперсным сварочным аэрозолем, парами марганца, фтористого водорода, окиси углерода, озона, окислов азота и других веществ в концентрациях, нередко превышающих предельно допустимые в десятки раз; сварщики на рабочих местах подвергаются также воздействию лучистого тепла, инфракрасного и ультрафиолетового излучений. Уровень воздействия указанных неблагоприятных производственных факторов значительно возрастает при сварке в замкнутых помещениях и последовательно снижается при переходе от ручной сварки к полуавтоматической и автоматической сварке под слоем флюса, при сварке в среде инертных газов, а также при использовании неплавких вольфрамовых электродов вместо плавких стальных. Загрязнение воздушной среды происходит также при шлифовальных и зачистных работах в процессе газовой резки металлов, при к-рой в воздух выделяется пыль, содержащая соединения марганца, меди, цинка, свинца, в связи с чем возможны случаи медно-литейной лихорадки (см. Литейная лихорадка).

Проведение окрасочных работ связано со значительным загрязнением воздушной среды токсичными компонентами лакокрасочных материалов, особенно при пульвери-зационной окраске. При работе с пластмассами воздушная среда, открытые поверхности тела и спецодежда могут загрязняться стиролом (см.), при механич. обработке стеклопластиков воздух загрязняется пылью пластмасс и стекловолокна.

При сборке судов и судовых конструкций применяют более 70 типов различных пневматических инструментов (шлифовальные, сверлильные, рубильно-чеканные, наждачные, гайковерты и др. преимущественно вращательного и ударного действия, весом от 0,44 до 35 кг), требующих значительного статического усилия для их удержания. Указанный инструмент является источником местной вибрации (см.), превышающей предельно допустимые уровни в 1V2 — 2V2 раза, и шума (см.) с максимумом в области высоких и средних частот, значительно превосходящего предельно допустимые уровни при работе в замкнутых помещениях. Действие этих факторов усугубляется высокими параметрами вибрации судовых конструкций, превышающими предельно допустимые уровни в десятки раз. Недостаточная высота помещений (от 60 до 112 см) обусловливает неудобство рабочей позы (лежа на спине и животе, стоя на коленях, на корточках, в согнутом положении), что приводит к перенапряжению опорно-двигательного аппарата. Вынужденное соприкосновение с нагретыми или холодными, в зависимости от времени года, металлическими поверхностями судна может привести к охлаждению (см. Охлаждение организма) или перегреванию организма (см.). Низкая производительность труда при нанесении покрытий кистью является причиной длительного нахождения в вынужденной позе в зоне окраски, что может способствовать развитию заболеваний костно-мышечной системы.

Среди рабочих основных профессий наиболее высокая заболеваемость с временной утратой трудоспособности выявлена у котельщиков, корпусников, слесарей по судоремонту и маляров. Из хрон. заболеваний наиболее распространены патология сердечно-сосудистой и нервной системы, жел.-киш. тракта и JIOP-органов.

Вследствие воздействия вредных производственных факторов у сварщиков иногда регистрируются пневмокониозы (см. Пневмокониозы), интоксикации марганцем (см. Марганец), окисью углерода (см. Окись углерода) и другими веществами, электроофтальмия (см. Офтальмия), термические ожоги тела (см. Ожоги).

У рабочих, занятых на сборке судовых конструкций, особенно у рубщиков, реже у судосборщиков и маляров, возможно развитие полиневрита (см.) верхних конечностей, дистрофических процессов в локтевых суставах, функциональных расстройств ц. н. с., гипертонической болезни (см.), а также профессиональной тугоухости (см. Тугоухость), вибрационной болезни (см. Вибрационная болезнь), дефорхмирующего артроза (см. Артрозы).

Воздействие растворителей, пигментов и других токсических компонентов может приводить к профессиональным отравлениям (см.) и заболеваниям, характеризующимся расстройствами нервной системы, изменениями крови и внутренних органов, раздражением кожи и слизистых оболочек верхних дыхательных путей и глаз (см. Малярные работы, Растворители).

Профилактические мероприятия по оздоровлению условий труда в С. должны носить комплексный характер. Важным направлением является создание новых автоматических и полуавтоматических технологических процессов, приборов и оборудования с дистанционным управлением (сварочные автоматы, зачистные и окрасочные бортовые полуавтоматы, днищевые машинки и др.); внедрение новых типов аппаратов безвоздушного распыления покрытий — «Спрут», «Ерш», «Кальмар», «Тон», БР, БР-ВД, «Факел», «Луч»; модернизация рубильных молотков и т. д. Большое значение имеет замена высокотоксичных веществ менее токсичными аналогами: ограничение применения свинцовых пигментов и замена их цинковыми, титановыми и др.; замена ароматических углеводородов, применяемых в качестве органических растворителей, сольвент-нафтом; внедрение водоэмульсионных красок типа Э-ВА-27, алкидных красок типа ПФ-218 ХС для окраски внутренней поверхности кают, создание новых бесстирольных полиэфирных смол марок НПС-609-21М и НПС-609-22М для постройки судов из стеклопластика. Перспективой развития окрасочных работ в С. является переход на безвоздушное распыление лакокрасочных материалов, при к-ром загрязнение воздушной среды по сравнению с пульверизационным методом может уменьшаться в 10—20 раз. Запрещено пульверизационное нанесение лакокрасочных материалов, содержащих соединения свинца, сурьмы, мышьяка, ртути, меди, хрома, эпоксидные смолы, каменноугольный лак, хлорированные углеводороды и метанол, перхлорвини-ловые, стирольные и фенольные смолы. Существенными моментами в оздоровлении условий труда следует считать внедрение электродов, содержащих пониженное количество марганца, универсальных электродов АНО-7 вместо УОНИ-13, рути-ловых электродов и флюсов марок ЭН Т-5 и ЭНТ-7; использование спец-проволоки марки ЭП-245 (0,9 — 1,2% Мп) и ЭП-589 (2% Мп) вместо проволоки марки ЭП-521 (6% Мп); создание малотоксичных сварочных флюсов взамен флюса ОСЦ-45.

Составной частью комплексной программы профилактики является устройство эффективной вентиляции (см. Вентиляция). При сварке и окраске крупногабаритных конструкций целесообразна установка всасывающих вентиляционных панелей, расположенных на подъемно-поворотных устройствах. Для работы в замкнутых помещениях разработаны легкие малогабаритные вентиляционные отсосы, совмещенные в единой конструкции с рабочим инструментом.

При невозможности достижения гиг. нормативов обязательно применение средств индивидуальной защиты органов дыхания, слуха, глаз и кожи — противопылевых респираторов ШБ-1 «Лепесток», «Астра-2» (см. Респираторы), изолирующих дыхательных аппаратов с принудительной подачей воздуха, противошумных вкладышей (см. Беруши), антифонов (см. Противошумы), защитных очков (см.), защитных дерматологических средств (см. Пасты защитные), пленочных перчаток из поливинилового спирта и фторсопо-лимерного латекса, спецодежды из пыленепроницаемых тканей и других средств (см. Одежда специальная).

В качестве профилактики интоксикаций соединениями свинца, хрома, марганца, фтора и неблагоприятного влияния шума на организм работающего целесообразна витаминизация пищи витаминами А, С, В2, В6, PP. Глутаминовая к-та может служить средством профилактики токсических поражений нервной системы, серосодержащие аминокислоты — препятствовать вредному действию бензола, соединений мышьяка, ртути, свинца, а также развитию токсических гепатитов. Введение пектинов, экстрактов лука и чеснока показано при угрозе интоксикации тяжелыми металлами.

В законодательном порядке в ряде профессий, а также на нек-рых работах с тяжелыми и вредными условиями труда запрещается применение труда женщин (ручная газо- и электросварка в закрытых емкостях; работы сверловщика, пневматика, выполняющего работу пневмоинструментом, передающим вибрацию на руки работающего; малярные работы и работы по очистке старой краски в цистернах, тепловых ящиках и других труднодоступных участках судов и др.).

Важное значение имеет проведение предварительных (при поступлении на работу) и периодических медосмотров (см. Медицинский осмотр, Профессиональный отбор).

Библиография: Иванникова Т. Ф. и Ф и а л к о в с к а я Т. А. Безопасность труда при нанесении лакокрасочных покрытий в машиностроении, М., 1981; К о р ю к а е в Ю. С. Производственная санитария в судостроении, Л., 1969; Сандрацкая С. Э. Вопросы гигиены и токсикологии при применении лакокрасочных материалов в судостроении и судоремонте, Гиг. труда и проф. заболев., № 1, с. 40, 1970, библиогр.; Ш т e p е н-г а р ц Р. Я. Гигиена труда в производствах по нанесению лакокрасочных покрытий, М., 1974.

СВАРКА, гигиена труда

Сварка — процесс соединения металлических и неметаллических материалов путем их сплавления или сжатия, либо комбинированием того и другого способа.

Сварка широко используется в различных отраслях промышленности. По роду энергии Сварка может быть электрической (дуговая, контактная, плазменная), механической (ультразвуковая), химической (газовая, или автогенная) и лучевой (лазерная, электронная).

Одним из простейших и наиболее распространенных видов С. является электрическая дуговая С. с использованием металлических и угольных электродов. С целью защиты расплавленного металла от окисления и увеличения прочности сварного соединения в материал электрода или его покрытия вводят специальные вещества или проводят С. под защитой инертных газов (аргон, гелий), двуокиси углерода или используют сварочные флюсы, к-рыми покрывают место С. Контактная С., или С. сопротивлением, отличается высокой степенью механизации и автоматизации, широко используется в машиностроении, для стыковки труб больших диаметров и т. п.

Ультразвуковую С. применяют для обработки металлов и пластмасс, а также в хирургической практике (см. Ультразвуковая терапия).

Плазменная Сварка является перспективным способом при изготовлении изделий из тугоплавких металлов.

Химическая (газовая, или автогенная) С. вследствие более плавного и медленного нагрева металла обычно применяется для соединения металлов толщиной до 10 мм. Газовое пламя образуется при сжигании различных горючих газов в кислороде (водородокислородная, бензинокислородная, ацетиленокислородная С. и др.). Она широко применяется при ремонтных работах.

Электронно-лучевая (электронная) С. производится сфокусированным потоком электронов в специальных камерах, в к-рых поддерживается вакуум, и применяется для С. практически всех металлов. В промышленности для сварки используется также излучение оптических квантовых генераторов — лазеров (см.).

Основными вредными производственными факторами при сварочных работах являются: интенсивное световое и тепловое излучение (см.); пыль (см.), содержащая токсические вещества (соединения марганца, хрома, фтора и др.); вредные газы — окись углерода (см.), окислы азота (см.), углеводороды (см.); вынужденная неудобная рабочая поза сварщика; опасность поражения электрическим током (см. Электротравма). Спектр лучистой энергии при электросварке состоит из световых, ультрафиолетовых и инфракрасных лучей. Видимое световое излучение оказывает ослепляющее действие на глаза, ультрафиолетовое излучение при кратковременном воздействии на глаза вызывает электроофтальмию (см. Офтальмия), а действуя на открытые участки кожи,— ожоги (см.), подобные солнечным. При длительном воздействии на глаза инфракрасного излучения возможно развитие катаракты (см.).

Пыль при Сварке образуется вследствие окисления свариваемого металла. Дисперсность ее чрезвычайно высока — ок. 99% частиц имеют размеры до 1 мкм. Состав пыли при С. зависит от состава свариваемых материалов и характера покрытия. При С. электродами с кислым (марганцевым), основным (фтористо-кальциевым) и рутиловым (содержащим титан) покрытием и при С. под защитой углекислого газа в составе пыли, кроме окислов железа, могут быть окислы марганца, хрома, цинка, титана и других металлов, а также фтористые соединения и двуокись кремния. Концентрация указанных веществ особенно высока при сварке в замкнутых и полузамкнутых пространствах — отсеках судов, цистернах, блоках и др. На таких рабочих местах плохие условия труда усугубляются неблагоприятными микроклиматическими параметрами, недостаточной вентиляцией и освещенностью, наличием шума, значительной физической нагрузкой. При автоматической и полуавтоматической С. под флюсом операции менее трудоемки, выделение токсической пыли во много раз меньше, чем при ручной С. Вредными веществами при этих видах С. являются фтористые соединения, выделение к-рых возрастает с увеличением содержания фтористого кальция в сварочных флюсах. Из многочисленных способов С. в атмосфере защитных газов с гиг. позиций наиболее благоприятна С. под защитой аргона неплавя-щимся вольфрамовым электродом, при к-рой концентрация пыли окислов металлов, как правило, не превышает предельно допустимых концентраций.

Основными профзаболеваниями у сварщиков являются пневмокониозы (см.), иногда интоксикация марганцем (см. Марганец), атрофические и субатрофические изменения слизистой оболочки верхних дыхательных путей.

Профилактические мероприятия должны быть направлены на замену ручной дуговой С. автоматической и полуавтоматической под флюсом, на уменьшение содержания марганца, хрома, фтора, двуокиси кремния и других токсических и фиброгенных компонентов в составе электродных покрытий и флюсов. Взамен электродов с марганцевым покрытием рекомендуется использовать электроды с рутиловым (титановым) покрытием, сгорание к-рых сопровождается меньшим образованием токсических веществ. Важное значение имеет правильное использование средств индивидуальной защиты (см. Одежда специальная, Обувь, Очки). Для защиты работающих от воздействия лучистой энергии электрической дуги обязательно применение щитков-шлемов со светофильтрами разной степени прозрачности. Подсобные рабочие во время С. должны пользоваться защитными очками. Для защиты рабочих, выполняющих другие производственные операции в сварочно-сборочных цехах, рабочие места сварщиков при изготовлении изделий крупных размеров должны ограждаться щитами или ширмами; Сварку мелких изделий следует производить в кабинах.

Лица, занятые электро- и газосваркой, проходят предварительный (при поступлении на работу) и периодические медосмотры (см. Медицинский осмотр).

Библиография: Брауде М. 3. и др. Охрана труда при сварке в машиностроении, М., 1978; Воронцова Е. И. и Прядилова Н. В. Гигиеническая оценка сварки меди, Вестн. АМН СССР, № 2, с. 34, 1977; Воронцова Е. И., Гофнер А. М. и Мосолов Н. И. Гигиеническая оценка и оздоровление условий труда при полуавтоматической сварке открытой дугой порошковой проволокой ЭПС-15, Гиг. труда и проф. заболев., № 5, с. 46, 1968; Мигай К. В. Гигиена и безопасность труда при электросварочных работах в судостроении, Л., 1975; Оздоровление условий труда при сварочных работах, под ред. Е. И. Воронцовой и Е. К. Алексеева, с. 5, М., 1968.Читайте также:

- 2.2 Вредные и опасные производственные факторы

- 2.1 Рабочее место

- 2. Условия труда газосварщика